여기까지는 하루안에 만들어야한다.

나의 경우는.

오늘 준비할 디자인에 필요한 재료는 다음과 같다.

- 버니어

- 자

- 샤프

- 너무 미끄러지지 않는 얇은 볼펜

- 손보다 큰 노트

- 화이트보드

- 3D 프린터(저렴한것도 괜찮다.)

준비물이 모두 갖춰졌다면.

나의 경우는 제품의 사이즈부터 정하는게 먼저다.

이번처럼 한손에 들어오는 물건이라면 평소 자신이 사용하던 마우스나 공과 같은 물건을 버니어로 측정해보자.

그리고 어느정도 치수에 감이 왔다면 1:1 사이즈로 스케치를 그린다.

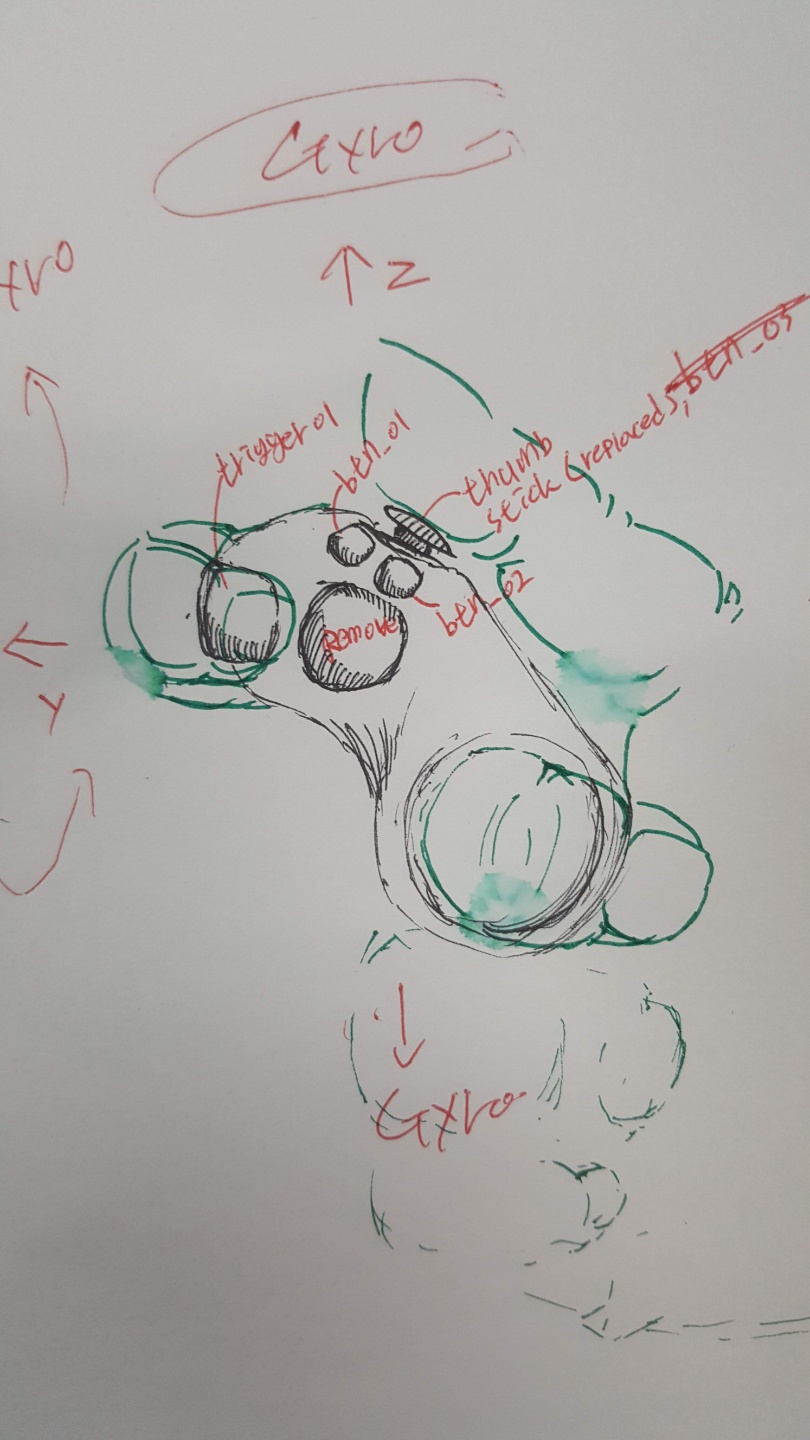

5년전쯤 그린 컨트롤러 스케치. 결과물은 정말 구렸다.

사이즈 측정의 의의

설계에서 우리는 당연하게도 사이즈 가늠이 안되는 물건을 다뤄야만 한다.

외형의 사이즈를 미리 정해둔다면, 우리는 그 비율을 통해 사이즈를 가늠할 수 있다.

보통 설계는 mm단위로 설정하는 만큼, 스케치가 없는 제품은 그 형상이 좋더라도 사이즈가 작은 경우가 많다.

미리 스케치를 하고, 커터칼로 누끼를 따서 어딘가에 붙여두던가 하자.

추가적으로, 버니어를 잘 활용하자.

정밀한 측정도구일 뿐만 아니라. 손이나 다른 부위에 대보면 어느정도의 사이즈가 필요한지 감을 잡을 수 있다.

손에 잘 들어오는 사이즈는 내가 보기엔 5cm 미만인것같다!

자동책상사의 융합 360 "ON"

15분동안 만들어진 첫 디자인. 시간이 남으면 키캡을 설계해주자.

약 1시간 가량 넉넉하게 잡고, 위에서 맞춘 치수와 이것저것 참고해서 제품의 초안을 만들어주자.

이때 시간 남을때 키캡도 만들어주면 된다.

처음 설계툴을 만지는 사람이라면? 연습부터 하자. 가장 좋은 학습 방법은 역시 연습이다.

3D프린팅

3D프린터를 고르는 요령을 같이 설명하자면, 3D프린터는 손이 덜 가는 프린터가 가장 좋은 프린터다.

많은 3D프린터 유저가 3D프린팅 자체에 맛들려서 프린터 개조에 허덕이고 있는데

우리는 3D프린터를 쓸려고 삿지 3D프린터에 사용당하려고 산게 아니다.

내가 지금 쓰는 Prusa mini는 합리적인 가격에 좋은 성능과 품질을 두루 갖추고 있다.

Prusa 쓰면 모두가 행복하다. 다들 OSHW 운동에 합류하면서 프루사도 하나씩 구비해라.

비싸다고? 물론 요즘은 10만원짜리 프린터도 품질이 좋다.

내가 거기에 썻던 시간에 알바를 했으면 손 안가는 몇백만원짜리 프린터를 구매했을것이다.

땅치고 후회하긴 했지만, 하드웨어에 대해서 열심히 공부하기 시작한 시점도 그때다.

맨날 고장났으니까.

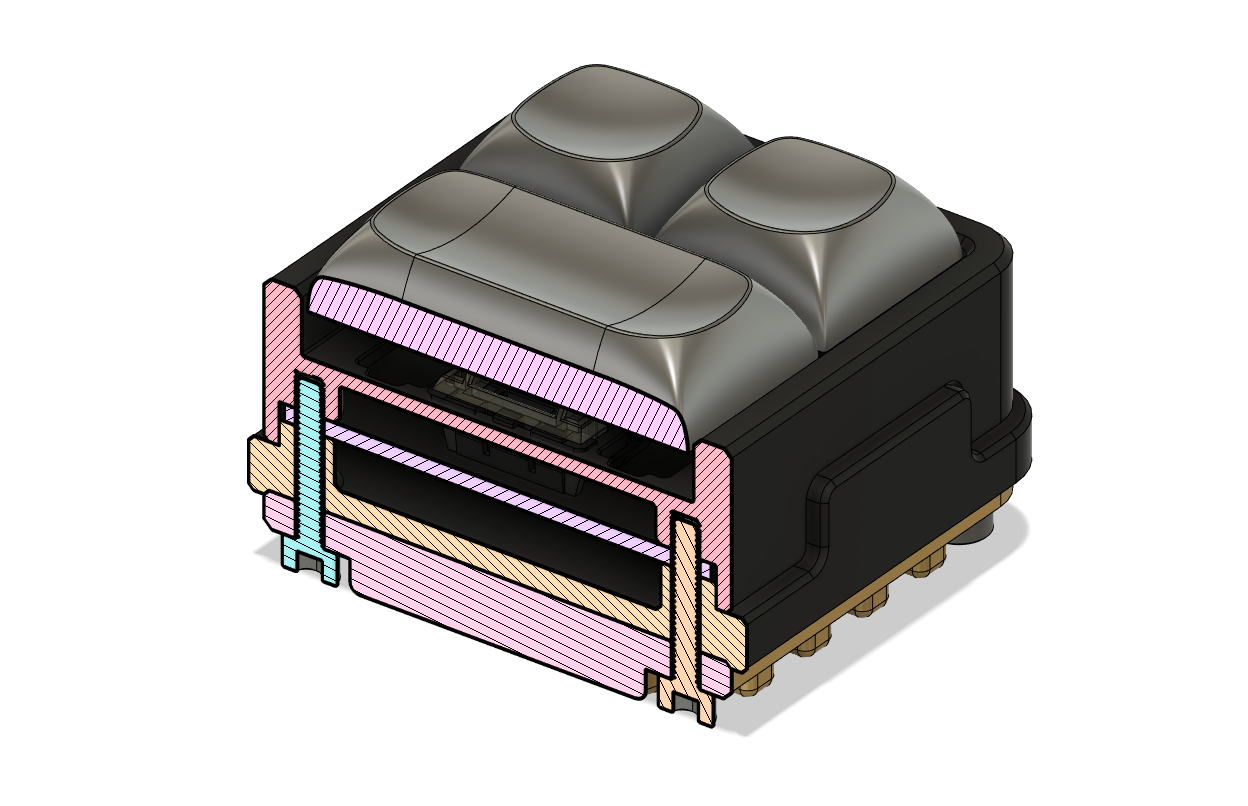

위 사진을 보면 베젤 넓이가 왕창 넓은것을 볼 수 있다. 설계에서는 이런 실물 이미지의 느낌을 보지 못한다.

이제 실물 모델도 생겼으니.

슬슬 컨셉에서 실 디자인으로 넘어갈때가 되었다.

일단 몸체는 3개 부품으로 나누어진다.

이해를 돕기위한 디자인 (위 이미지는 최종본이다.)

- top 파트

- bottom 파트

- plate 파트

그럼 이제 이걸 이쁘게 고쳐보자.

컨셉 디자인의 평가

장점

- 키캡이 이쁘다. 0과 1 그리고 입같다.

- 원숭이 닮은듯. 이름은 binary_monkey로 지어야지.

- 사이즈는 적절한 편이다. 하지만 높이가 너무 낮은걸?

단점

- 무게감이 부족한것같다.

- 스위치가 너무 적나라하게 보인다. 옆 벽을 키캡 높이까지 높혀줄까?

- 키캡 옆으로 공간도 너무 넓다.

- 너무 넓대대한 느낌이라 몸체 디자인이 별로다.

해결방안.

- 몸체와 키캡 옆 공간의 치수 수정

- Plate 부품을 만들어서 높이를 늘리고 무게가 나가는 부품을 따로 만들자.

- 원숭이라는 이름을 가졌으니 원숭이같은 요소를 늘리자.

- 손에 들어오는 사이즈는 그대로 가져가고 위, 아래 부품만 사이즈를 줄여서 그립감이 좋도록 만들자.

이제 다시 1시간 수정에 들어간다.

어쨋든 디자인이 끝났으면.

이때 바로 제품을 만드는가?

바로 가공을 맡기게 되면 그건 하수다.

왜냐면 우리는 이 제품의 모델링 회색 덩어리 혹은 플라스틱 덩어리를 본것뿐이므로

실제로 제품이 어떻게 나올지는 모르는 법이다.

이때 해결 방법이 바로 렌더링이다.

심지어 아직 부품간의 간섭과 결합에 대한 내용을 보지 않았다.

일단 제작은 넣어두고 디자인에 집중하자.

제품을 렌더링하면, 컨셉을 견고히하면서도, 실 제품의 표면이 어떨지나 색상에 대한 내용을 조금 더 현실적으로 알 수 있다.

Blender "ON"

여기에선 몇가지 덧붙일 말이 있는데, 나는 돈이 없는 그지니까 블렌더를 쓴다.

블렌더는 분명히 정말정말정말 높은 수준의 성능을 가진 툴이지만 제품 렌더링과는 조금 거리가 있는 물건이다.

왜 이렇게 이야기하느냐고?

바로 머터리얼의 유무이다.

업계 강자 브이레이 렌더러의 렌더링이다.

브이레이를 포함한 대부분의 렌더러(렌더링 전문 소프트웨어)는 머터리얼을 제공한다.

머터리얼이란 특정한 재질(쇠, 천, 플라스틱 등)의 반사율, 텍스쳐 이미지, 매트한 수준 등을 모아둔 라이브러리이다.

근데 블렌더는 기본적으로 렌더러로써 기능하기보단 통합 3D툴을 지향하기 때문에 전문 렌더러에 비해 이러한 내용이 부족하다.

근데 브이레이는 연간 100만원이 넘어가잖아?

국밥이 대체 몇그릇이야

이 말은 손으로 만들면 된다는 말이다.

min adrian님의 blender를 활용한 렌더링이다. @min.adrian_jy 학생분이신데 실력이 너무 좋아서 모든 포스팅을 열심히 보고있다.

제품으로 만든 첫번째 렌더링.

- 원숭이 귀같은 느낌으로 옆에 포인트를 조금 달아주었다.

- 우리의 시그니처 컬러 FF9800을 플레이트 색상으로 선정했다.

- 커넥터는 micro 5pin을 기준으로 디자인

- 전자쪽이라면 늘 표준인 M3 볼트도 넣어준다. 당연히 육각볼트로.

이제 렌더링을 기준으로 실 제품의 이미지를 생각하면서 다시 수정을 반복한다.

색상 선정

- 컬러는 총 4가지

- 아노다이징이 잘먹는 검은색과 시그니처 색상 2가지를 만들었다.

- Monkey_Brown과 Retro_Gray

여기서 내가 오류를 만들었다면, 재질을 너무 매트하게 만들었다.

실 제품은 조금 더 metalic 한 느낌이 드는 제품이 완성되었다.

색상에 대한 이야기

디자이너라면 색상에 굉장히 민감할텐데, 그건 렌더에서 걱정할 꺼리가 아니다.

여기선 자신이 원하는 색상을 고르고, 이후에 생산 공장 등에서 담당자와 해당 색상을 구현할 수 있는지에 대해서 논의하자.

여기부터가 제품 디자인의 영역

여기부터는 돈을 얼마를 내든 하루 안에 끝나지 않는다.

한국 업체에서는 정말 비싸게 받으니(샘플의 경우) 개인적으로는 외국 온디맨드 업체들을 활용한다.

나는 이전부터 거래하던 업체가 있으므로 해당 업체에서(정확힌 주로 컨택하는 생산 세일즈맨) 샘플을 제작했다.

국내에선 상우정공과 같이 품질좋고 가공만으로 눈부신 업체가 많으니 예산에 여유가 있다면 업체도 잘 선정해보자.

내부 부품을 배치하고 유격과 결합 상태를 확인한다.

Fusion 360의 단면 분석 기능. 각 부품간의 유격을 체크한다.

샘플을 뽑는다.

본체의 샘플

후가공이 전혀 들어가지 않은 생 알루(일반적으로 사용되는 6061 알루미늄을 사용했다.)

이 샘플에선 어떤식으로 유격이 있는지, 실 결합은 괜찮은지, 제품의 무게감, 사용감 등을 체크한다.

색상 샘플

빠르게 설계해서 보내준 컬러칩들. 각도별로 보이는 색상도 중요하니, champer와 fillet을 고루 넣었다.

각 색상을 제품에 적용해서 나오기 이전에 정확한 컬러를 정해야한다.

이때 공장과 커뮤니케이션하기 위해서 필요한것은 바로 컬러칩이다.

팬톤의 포뮬라 가이드. 저 4권으로 40만원이 넘어간다. 이 돈으로 씽크패드 X230 두대를 살 수 있다.

알루미늄은 Metal의 범주에 들어가기 때문에 구비한다면 Metalic 컬러칩을 구매하자.

일반적으로 생산 공장에서는 팬톤의 solid 가이드와 metalic 가이드를 구비해두고 있기 때문에, 팬톤 컬러코드를 전달해주면 작업자 눈으로 보기에 최대한 비슷한 값으로 맞춰준다.

난 돈이 없어요

아이폰의 LCD는 우수하다.

내 서브폰인 아이폰 SE2는 이럴때 쓰라고 있는 폰이므로, 나는 조금 색상에 대한 부담을 내려놓고 LCD에 의존하기로 했다.

재질 샘플

무게감 있는 제품을 만들기 위해서 사용한 황동재질의 PVD 코팅 샘플

일단은 기왕 옵션인거, 최대한 고급져보였으면 했다.

알루미늄에 비해서 밀도가 높은 금속이므로 소재 변경을 통해 훨씬 묵직한 느낌을 낼 수 있다.

구찌의 제품에도 사용되는 황동 + PVD 후가공. 제품 디자이너가 많은 후가공 옵션을 안다는것은, 그만큼 무기도 많다는 뜻이다.

후가공 샘플

생 알루미늄과 Black PowderCoat의 샘플.

여기서는 터치감, 표면의 느낌, 내구도 등을 체크한다.

해당 powder coat는 내구도가 너무 낮아서 위 사진조차 도장이 깨진 부분이 있었으므로 폐기했다.

시간이 남는다면.

렌더링으로 영상을 만들어보자.

좋은 commercial이 된다.

드디어 디자인 단계가 종료되었습니다.

다음은 생산에 대한 이야기이다.

위 샘플들에서 조금 스포했지만, 아직 생산만큼은 할 이야기가 많이 남아있다.

제품 만들 계획이 있다면 돈을 들고 jkdlab.co@gmail.com으로 찾아오면 된다.

글이나 영상 소재를 빌미로 의뢰로 받거나 다른 전문가들을 컨택시켜주겠다.

정말 재미있는 글인 것 같네요 3D 모델링을 하는 과정을 직접적으로 글로 표현하신 분은 처음 보았는데 키캡 만드는데도 많은 과정이 필요하네요~ 좋은 글 감사합니다~