Reorder Point(ROP) Planning 재주문점 계획

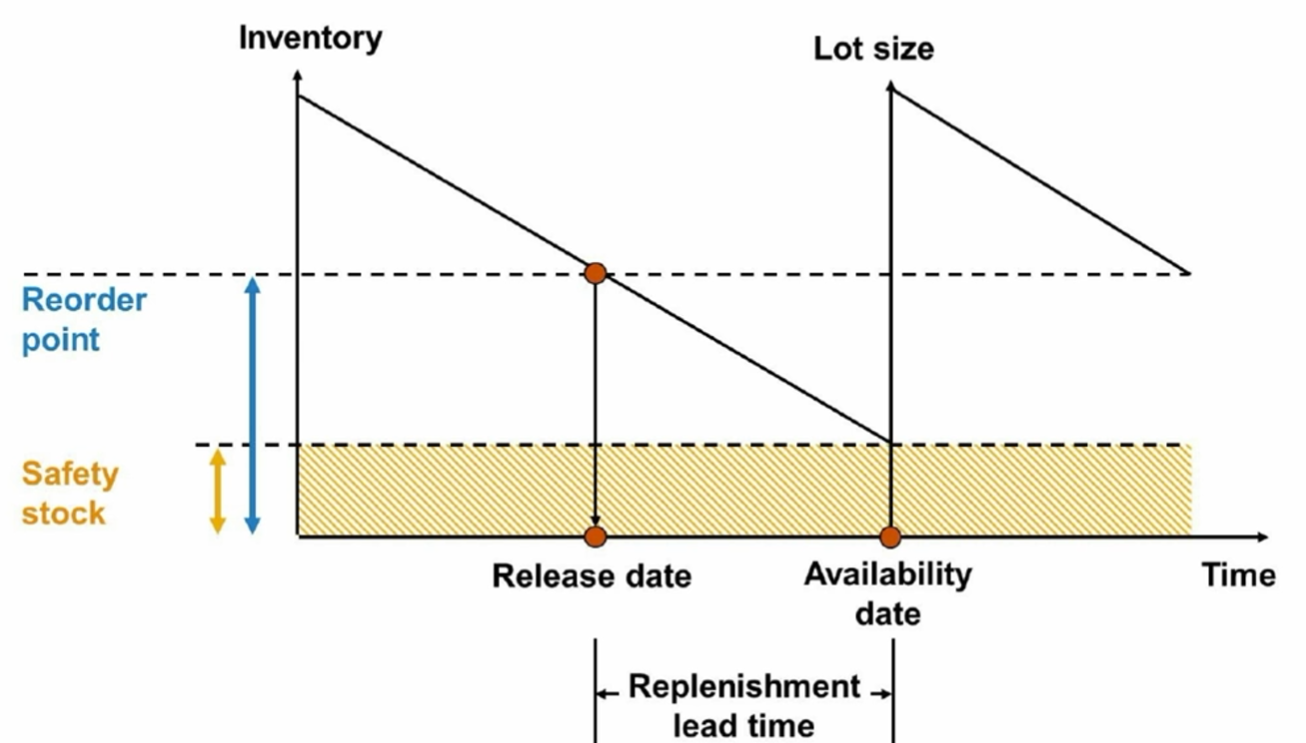

- 시간이 지나면서 재고수량이 감소, 어느 시점에 보충해서 다시 재고 증가

- 재주문점에서 소요량 발생

- 안전재고 기준으로 재주문점이 만났을때 보충(입고) Availability date

- 입고시점에 도착하려면 미리 PR이 발생되어야 하는 날짜가 Release date

- date 사이가 보충소요기간

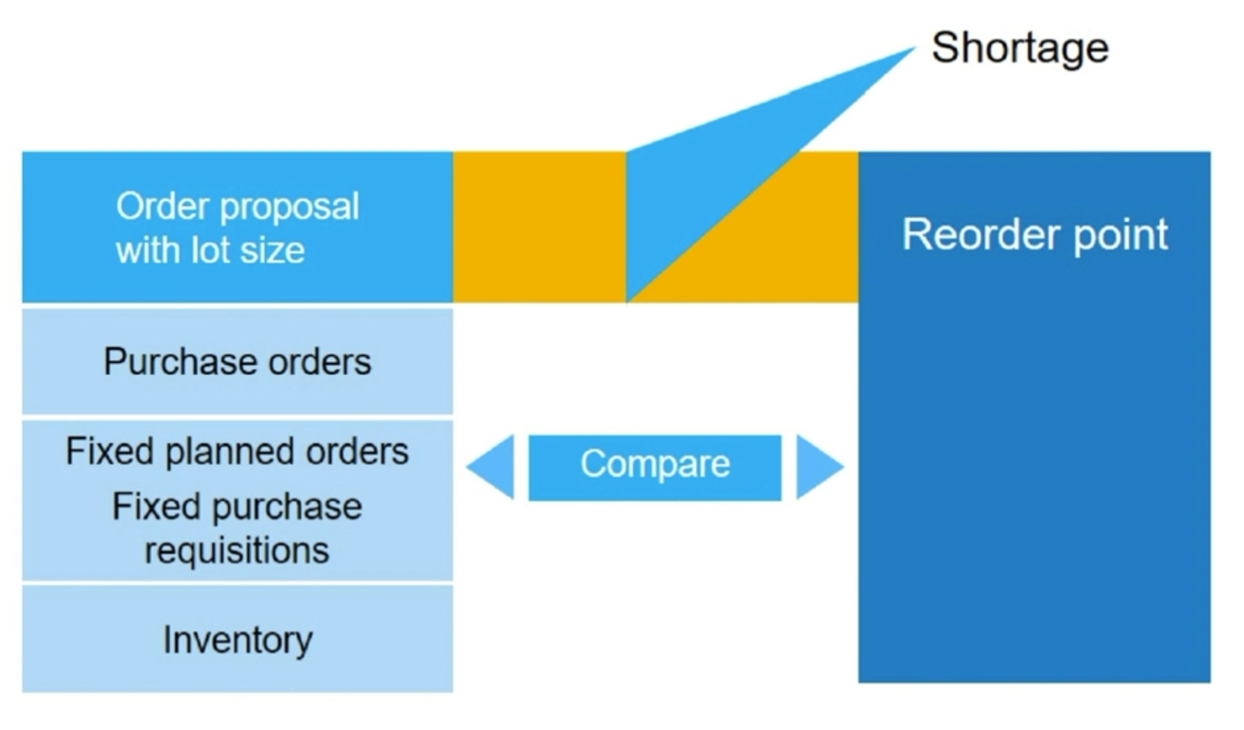

Net Requirements Calculation for Reorder Point Planning 소요량 계산

- 자재마스터 reorder point에 수량 입력, 자재가 reorder point 수량보다 적어지면 소요량 발생

- 미래재고(P/O, 계획오더, P/R)와 현재재고(on-hand)의 합이 재주문점보다 적어지면 소요량 발생

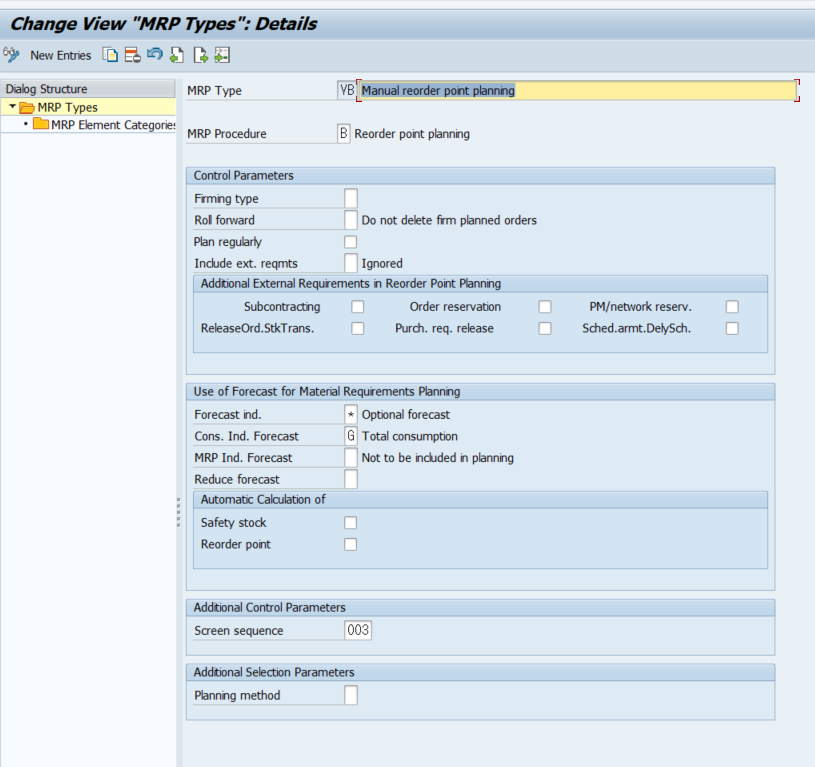

- 마이너스 재고( Reservation, S/O, 안전재고 )도 재고합산에 고려할건지는 MRP Type에 따라 결정

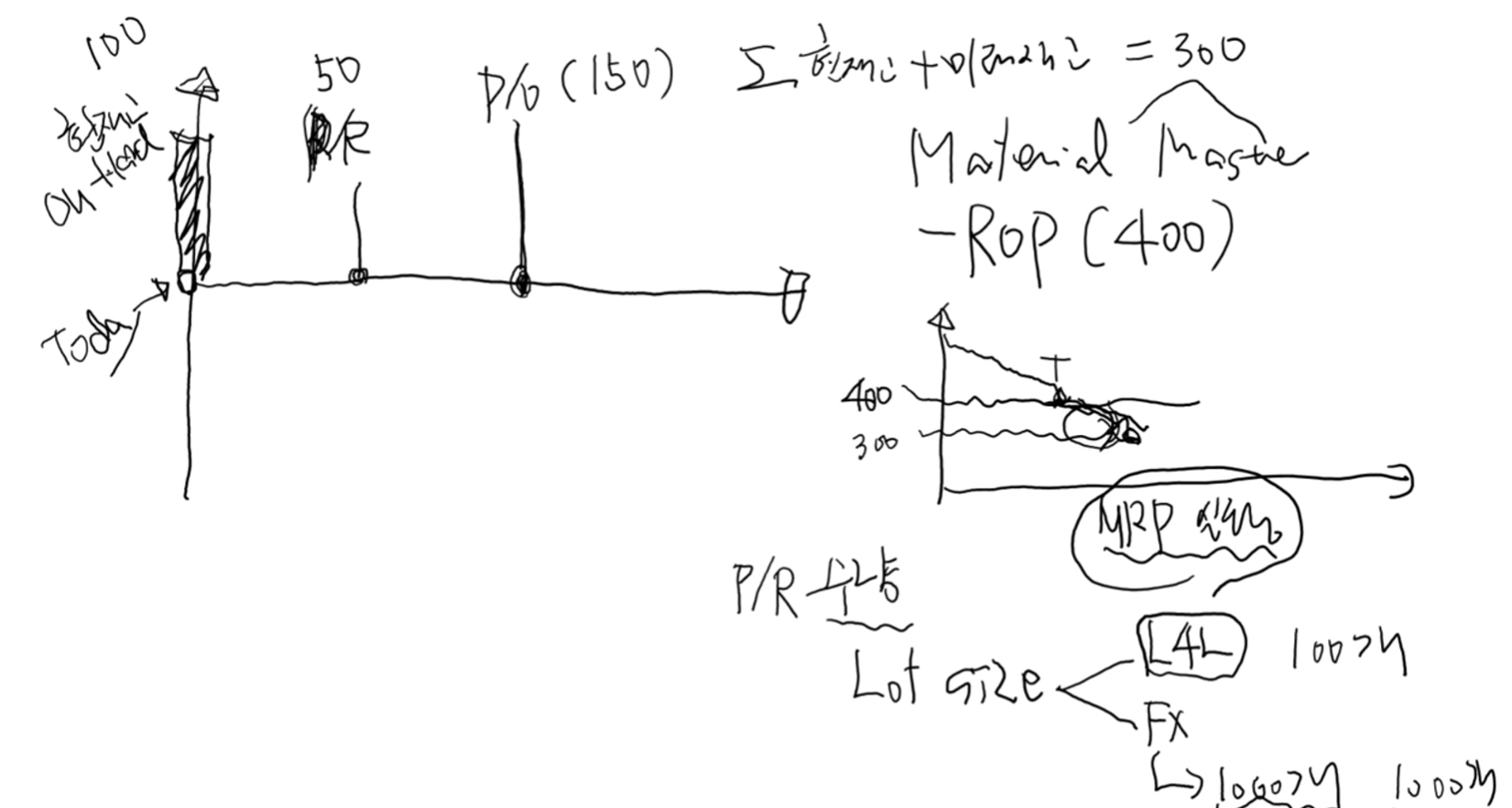

ex) 현재고 50, PR 50, PO 150 = 300, Reorder Point(ROP) = 400 -> 소요량 발생

Lot size가 부족수량만큼 주문하는 L4L로 되어있다면 100개 주문,

1000개 고정으로 주문하는 Fixed로 되어있다면 부족한 수량과 관계없이 1000개 주문

이제 여기서 Lot size 고려해서 나온 수량이 Net Requirement Quantity

Net Requirement Quantity 순소요량 = Gross requirement + (Reservation, S/O, 안전재고) - (P/O, 계획오더, P/R)

ex ) 현재고 50, PR 50, PO 150, Reservation 30, SO 20 Gross requirement 500개 필요한 경우

순수 필요한 수량, 순소요량 = 500 - 300(50+50+150) + 50(30+20) = 250개

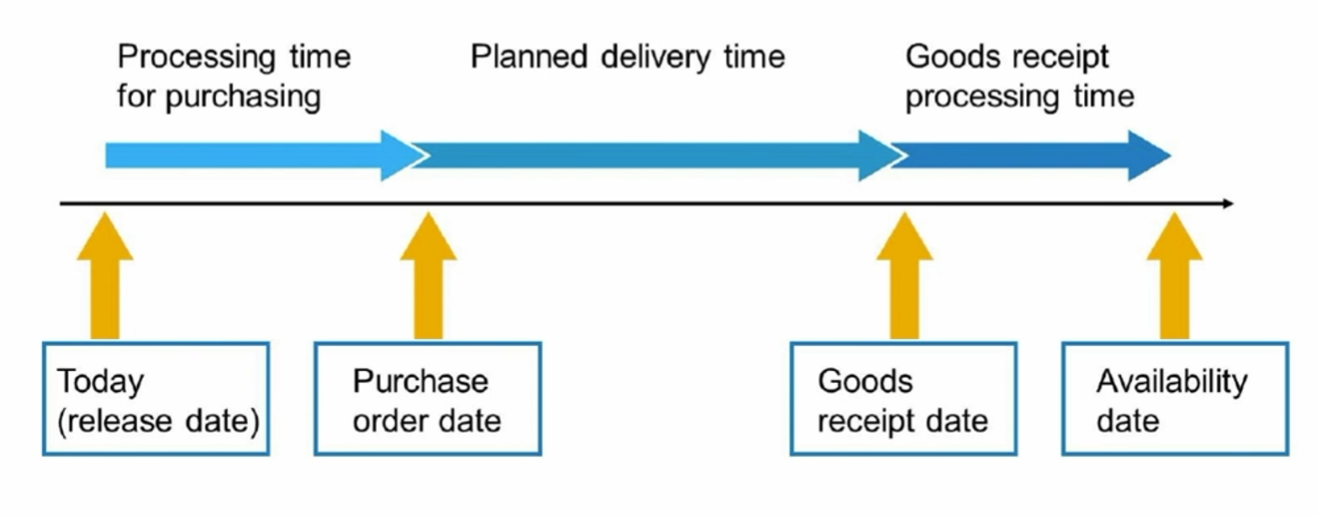

Forward Scheduling for External Procurement

- 보충소요기간 : 아래 세가지 항목을 합한것이 release date와 GR date 사이기간인 보충소요기간이다.

- Processing time for purchasing : P/R을 생성하고 P/O로 컨버전하는 발주내는시간, Config에 plant parameter에 존재

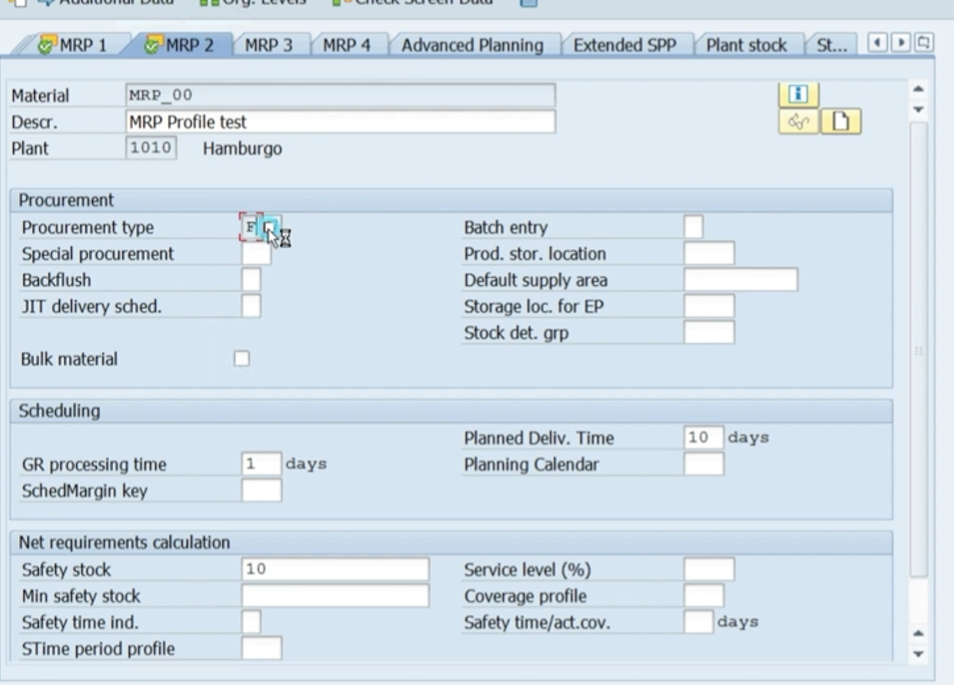

- Planned delivery date : 공급업체가 우리회사에 납품하는 시간, 자재마스터와 인포레코드에 존재, 둘다 있다면 인포레코드가 우선

- Goods receipt processing time : 입고저장시간, 자재마스터에 존재

실습

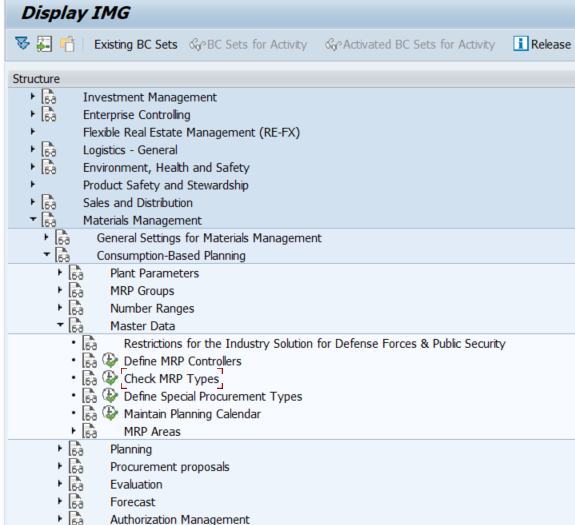

Tcode : SPRO

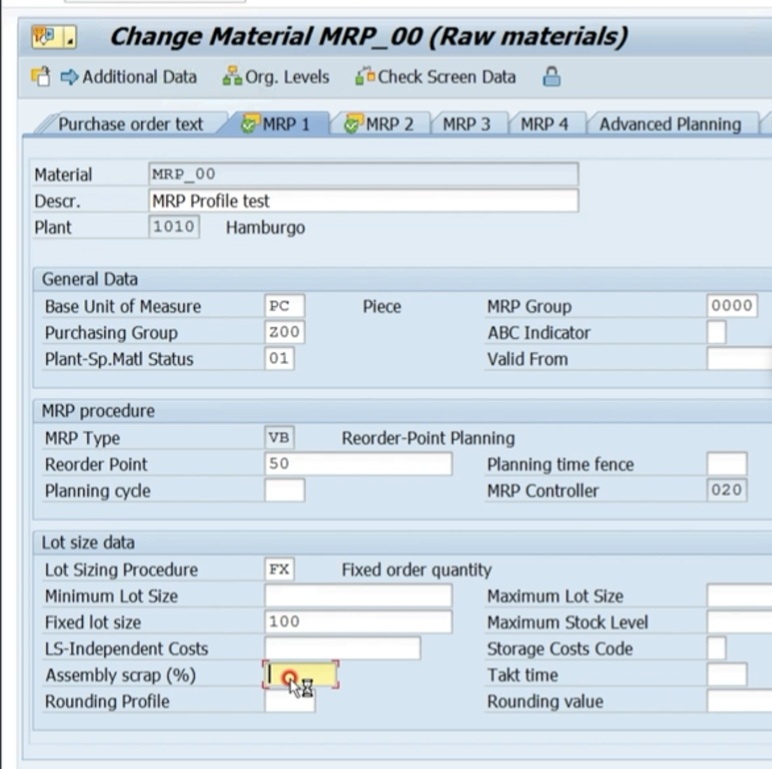

Tcode : MM02

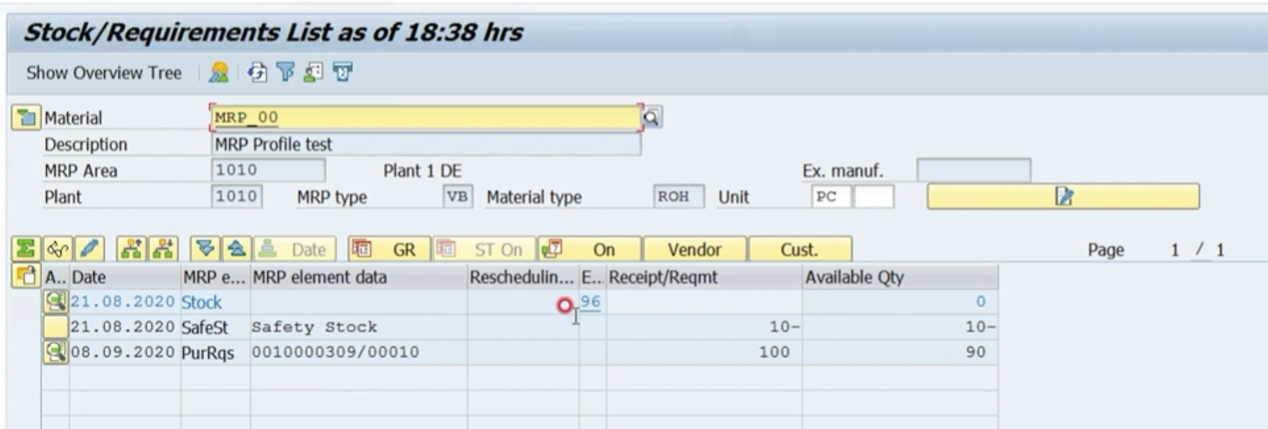

- mrp type : VB(reorder planning) 재고가 50개미만으로 떨어지면 소요량 산정

- mrp controller : mrp 담당자

- Fixed Lot size : 소요량이 1개로 발생하던 100개로 발생하던 입력한 값 100개로 산정됨

- Procurement type : E 생산, F 구매, 정보에서 자재 유형나와있는데 자재유형에 따라 생산할건지 구매할건지 컨피그에서 설정

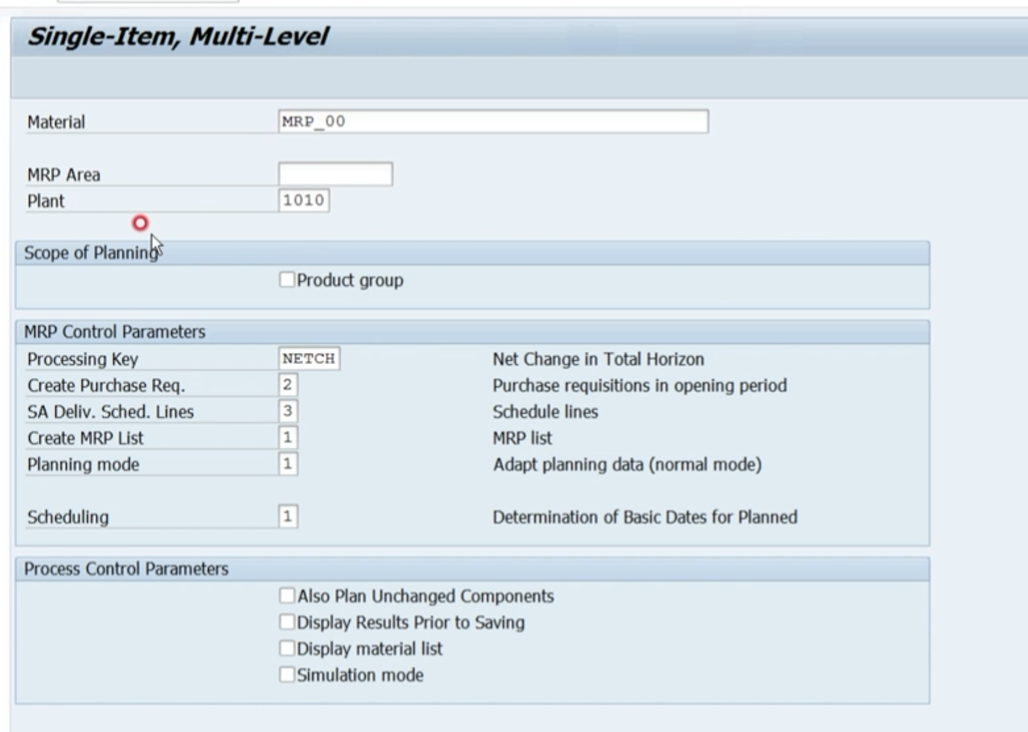

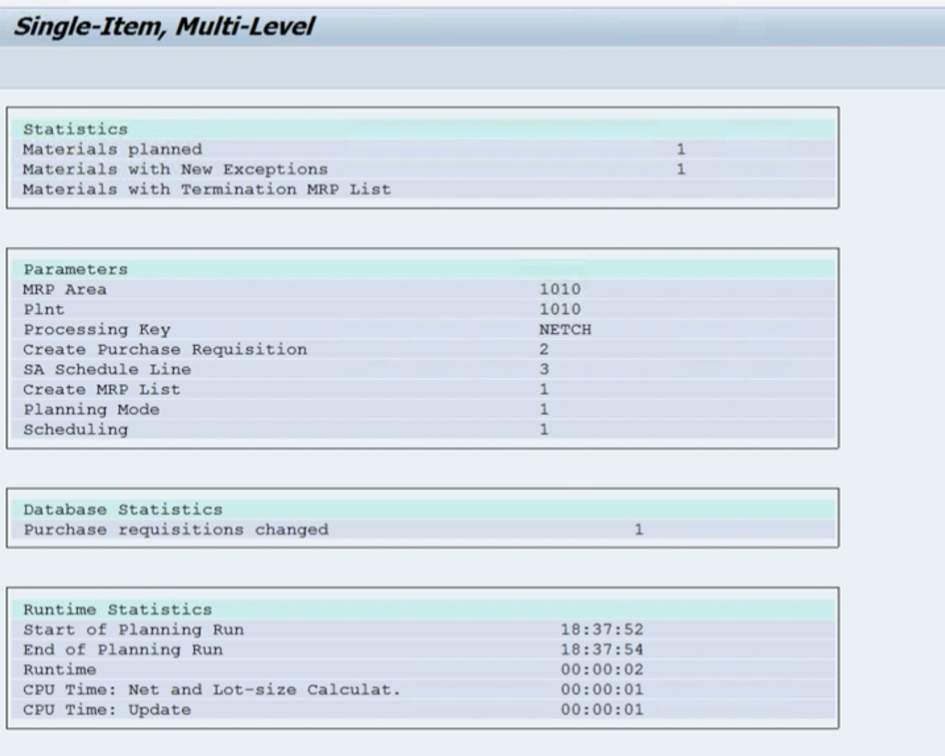

Tcode : MD03

개별 MD03, 다량 데이터 MD01

ROP 50개, 현재고 0개 -> 소요량 실행

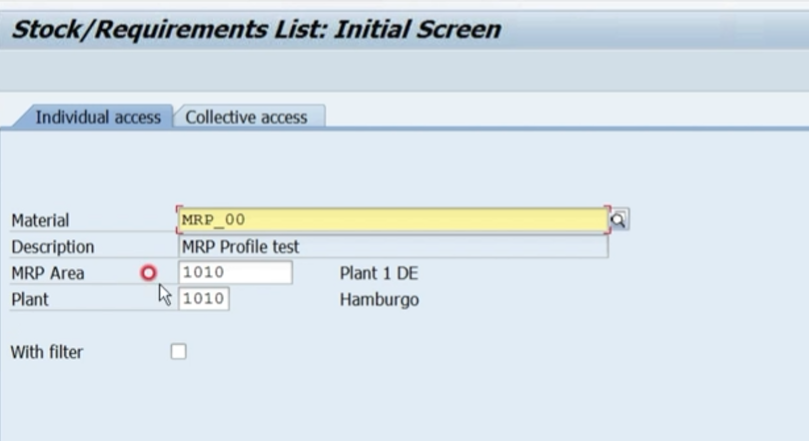

Tcode : MD04

Fixed lot size 100개 - 안전재고 10개 = 가용재고 90개