📕 Tutorial #5: Improving Your PCB Layout and Manufacturing Your Board 영상을 참고하여 정리 및 실습한 글입니다. - 참고

Generating and Uploading Gerber Files

이제 제조를 위한 파일을 생성할 준비가 되었습니다. 먼저 DRC 검사를 실행한 다음, PCB 제조에 사용되는 Gerber 파일을 생성하고, 모든 구성 요소 목록이 포함된 BOM(자재 목록), 장착하려는 항목을 생성하고, 구성 요소가 PCB에 정확히 어디에 배치되었는지 기계에 알려주는 Pick & Place 파일을 생성합니다.

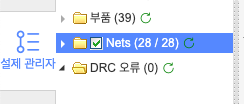

DRC 검사를 해서 Nets, DRC 오류 모두 정상인지 확인합니다.

이제 제조 파일을 생성해볼 수 있습니다. 제작 > PCB 제작 파일(거버) 클릭.

Gerber 생성 클릭. 이제 이를 JLCPCB 웹 사이트에 업로드해야 합니다.

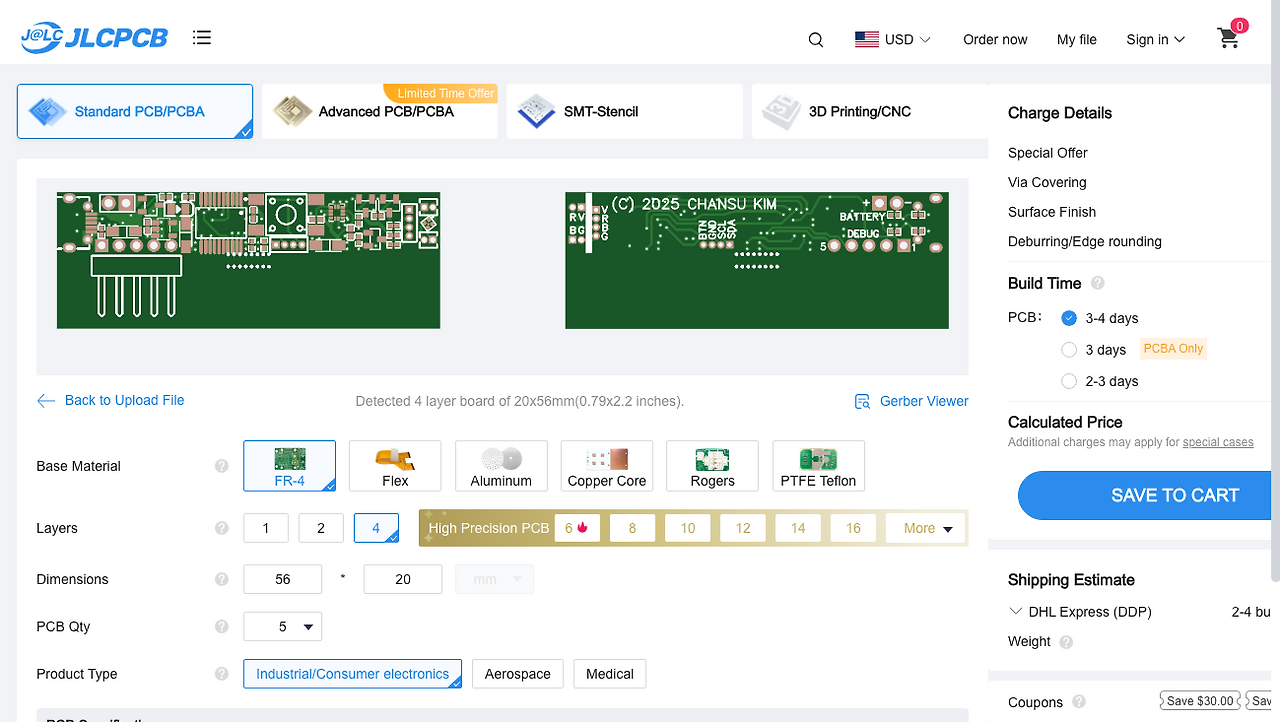

일단, 우리가 20x56mm 크기의 4층 레이어 PCB를 만들었다는 걸 자동으로 인식이 되었습니다. PCB Qty는 5로 되어있는데, 최소 PCB 주문 개수가 5개입니다. (우리는 실제로 10개의 PCB가 있는 셈입니다)

PCB Specifications

세부 옵션을 확인해보겠습니다.

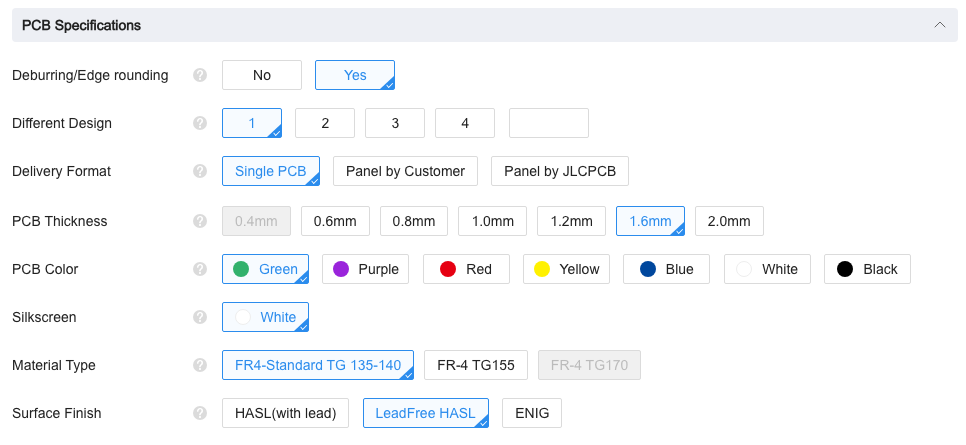

Different Design는 1로 해줬는데, 다양한 디자인이 있지만 이 PCB에는 단 하나의 디자인만 있으면 됩니다. 배송 형식은 단일이며 PCB 두께는 1.6입니다.

Surface Finish를 살펴보면

- HASL은 주석/납(tin/lead)을 사용하여 PCB 표면에 얇은 보호막을 형성하는 비용 효율적인 마감 방식입니다. 비용이 중요하고 고정밀도가 필요없는 보드, 취미용이나 간단한 회로에 적합합니다.

- LeaderFree HASL: 기존의 HASL (Hot Air Solder Leveling) 방식에서 납(Lead) 을 제거한 버전입니다. 즉, 무연(無鉛) 공정의 HASL입니다. 기존 HASL에서는 주석-납(Sn-Pb) 합금을 사용했지만, 환경 규제(RoHS)로 인해 납을 제거한 대체 방식이 개발된 것입니다. RoHS 준수가 필요하고, 가격을 아끼면서도 납을 피하고 싶은 경우 유용합니다.

- ENIG(Electroless Nickel Immersion Gold): 무전해 니켈 + 침지 금도금 방식으로, 니켈층 위에 얇은 금을 입힌 표면 처리 기술입니다. 고정밀 회로나 장기 보관이 필요한 제품, 또는 납땜 품질이 중요한 SMT 보드에 적합합니다. 가장 좋지만 비용이 비쌉니다.

저는 LeaderFree HASL 선택했습니다. 그러면 약 3달러 정도 추가되는듯 합니다.

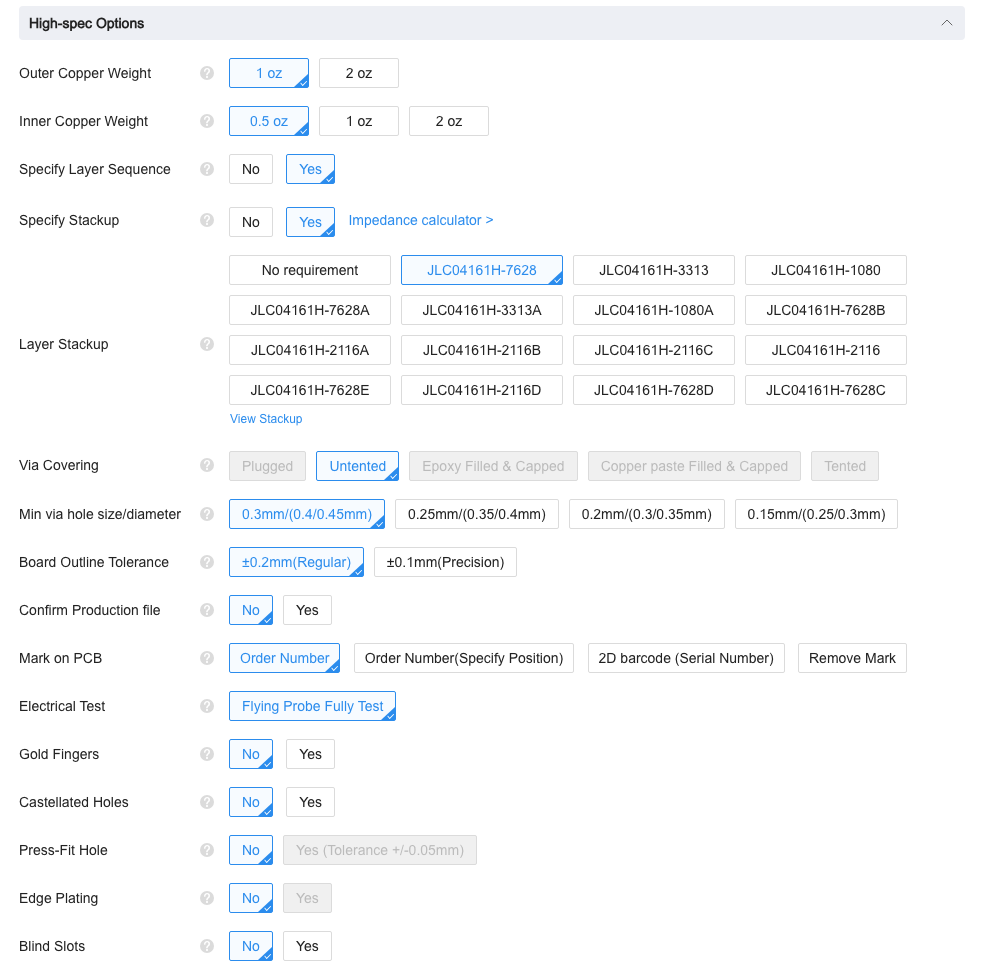

High-spec Options

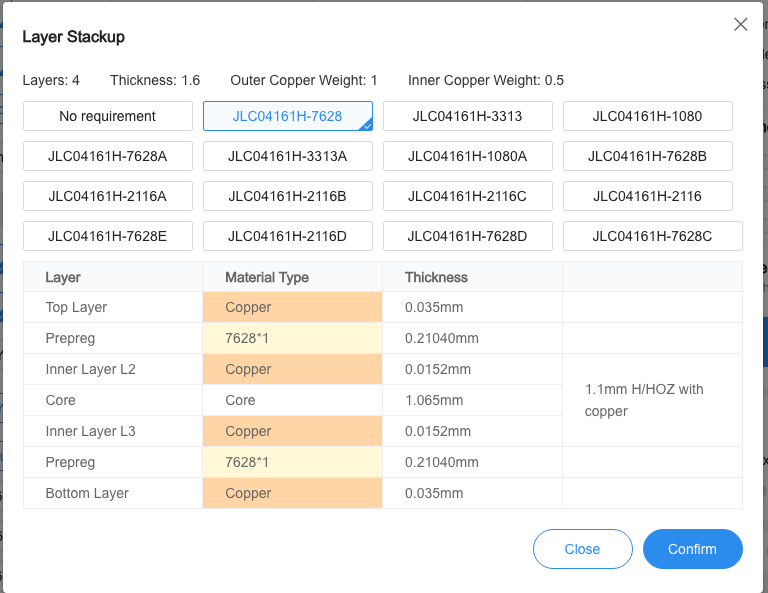

Specify Stackup에서 PCB Stackup(스택업)은 PCB를 구성하는 구리층(Copper Layer)과 절연층(Dielectric Layer)이 위에서 아래로 어떤 순서로 배열되어 있는지를 의미합니다.

🧱 예시: 4층(4-layer) PCB Stackup 구조

Top Layer → 신호층 (Signal)

Prepreg → 절연층

Inner Layer 1 → GND or VCC (Power Plane)

Core → 절연층

Inner Layer 2 → GND or VCC (Power Plane)

Prepreg → 절연층

Bottom Layer → 신호층 (Signal)JLCPCB에서 제공하는 Stackup (예시)

- 2 Layer: Signal / GND or VCC

- 4 Layer: Signal / GND / VCC / Signal

- 6 Layer: Signal / GND / Signal / VCC / GND / Signal

각 레이어 간의 두께(Thickness)와 유전율(Er) 값도 제공되며, 이를 기반으로 임피던스 계산 가능합니다.

임피던스 요구 사항이 있다면? 예를 들어, 고속 클럭, USB, HDMI, DDR 등. 이 경우, 신호가 지나가는 트랙과 GND 사이의 간격, 절연층의 유전율, 트랙의 두께 등을 고려해서 설계되어야 하므로, JLCPCB에서 제공하는 임피던스 제어 Stackup 중 하나를 선택하면 좋습니다.

음 뭐가 뭔지... 그냥 Specify Stackup: "No" 라고 할까..? 기본(Default) Stackup을 사용하겠다는 의미입니다. 즉, 사용자가 별도로 스택업 구조(층의 배치, 절연층 두께, 유전율 등)를 지정하지 않고, 제조사가 정한 일반적인 구조로 제작한다는 뜻이에요.

- 문제가 없는 경우: 일반 MCU, 센서, LED 보드(고속 신호 없음, 전류 적음), 저속 I2C, SPI 등 사용 시(임피던스 민감하지 않음)

- 이런 경우 필요: USB 2.0/3.0, HDMI, LVDS, DDR 메모리 / 고속 클럭, 정밀 ADC/DAC, RF 회로 / 정해진 임피던스(예: 50Ω, 90Ω 등)가 필요한 회로 / 고전류 트레이스 설계

아니다. 7628로 해도 되긴 하겠지... 뭐 괜찮을거라고 봅니다. (아마도..?)

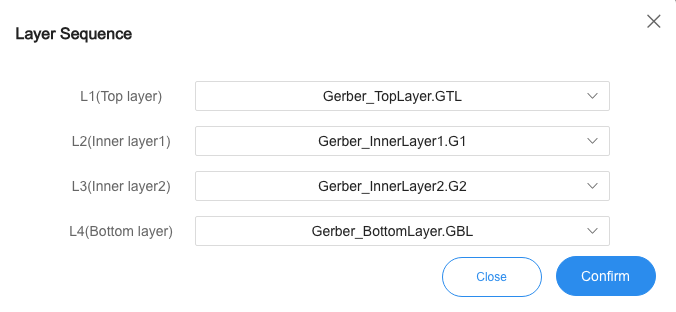

그리고 나서 Layer Sequence 설정도 해줍니다.

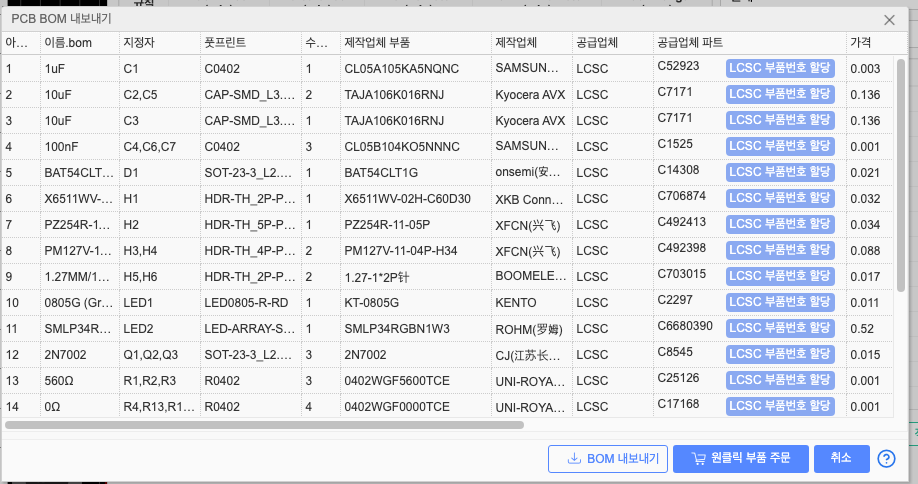

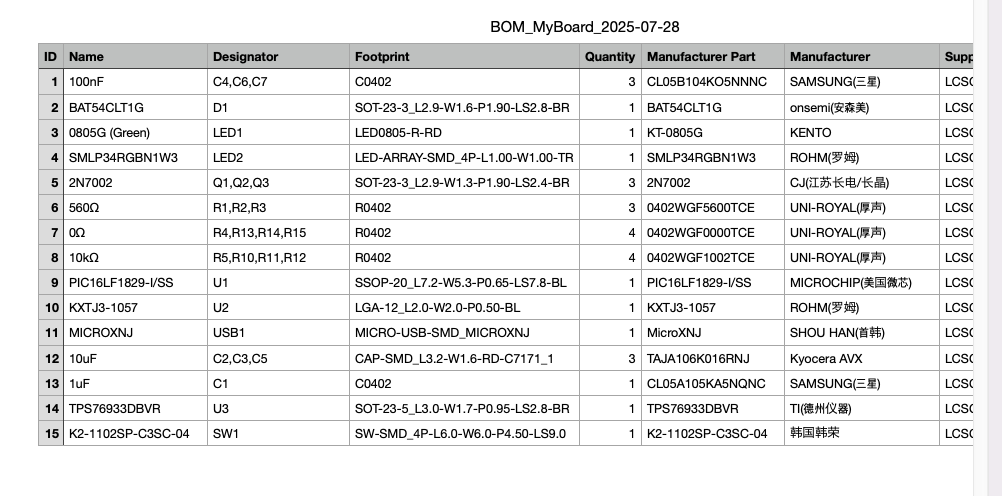

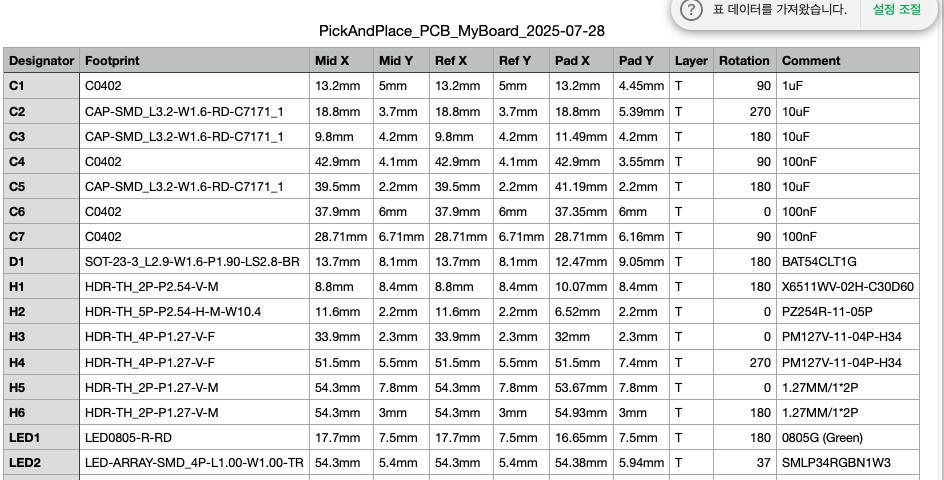

BOM, Pick & Place Files 생성

제작 > 부품표(BOM) 선택 > BOM 내보내기

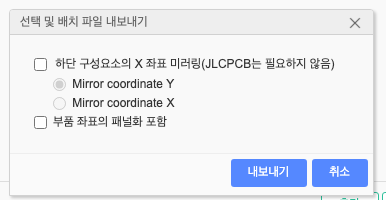

제작 > 선택 및 배치파일 내보내기

우리는 바닥에 어떤 구성 요소도 장착하지 않을 것이므로, 체크할 필요없고요. 패널화 구성요소를 장착하고 싶지 않으므로 밑에도 체크할 필요 없습니다.

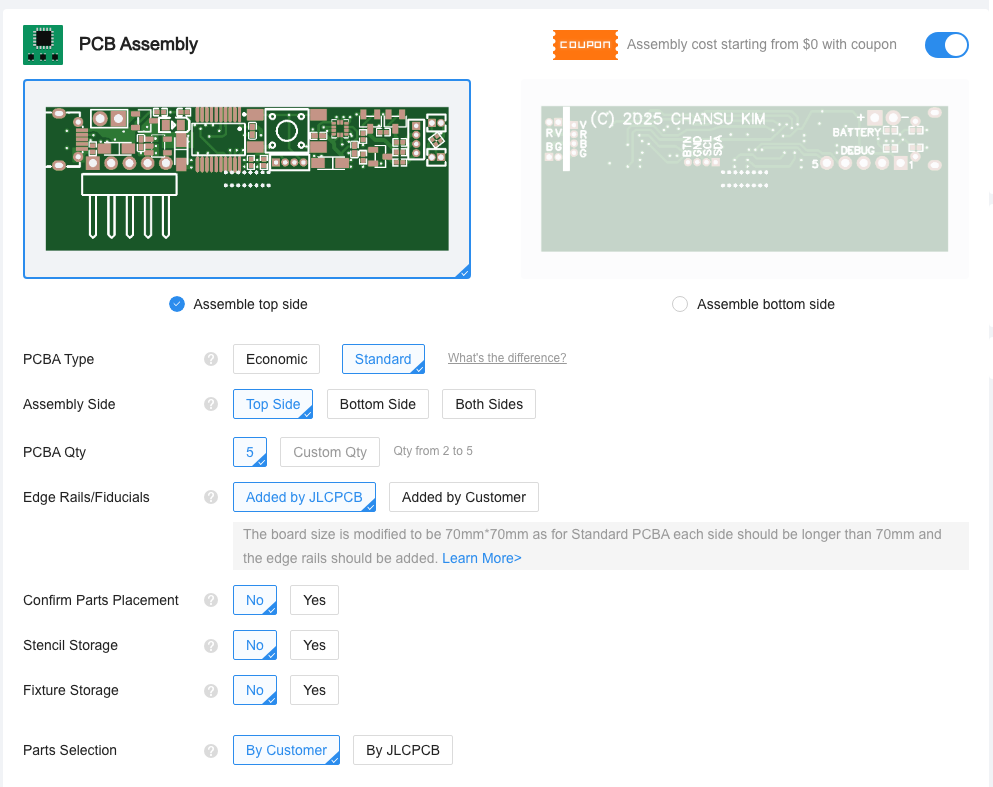

PCB Assembly 선택

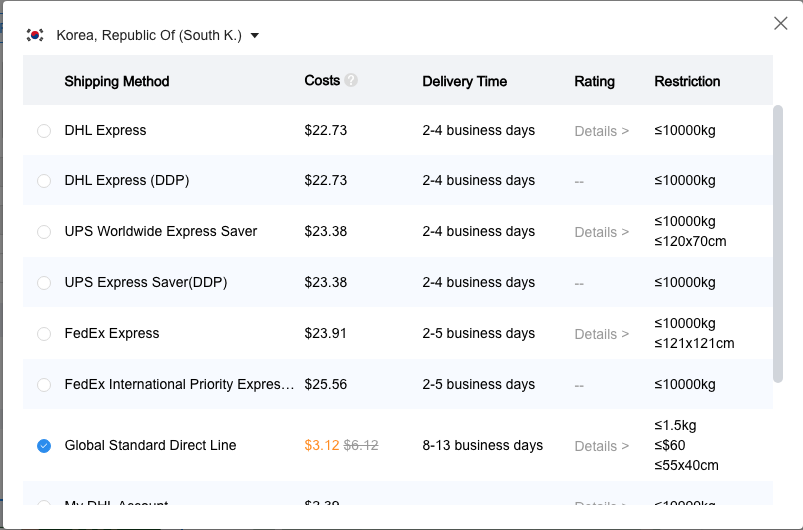

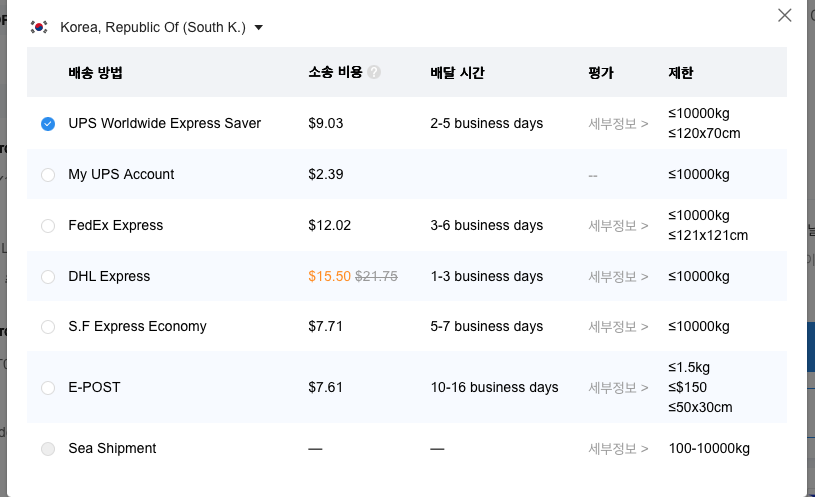

배송 옵션이 음... 중간이 없냐... 빠른 배송은 너무 비싸고, 느린 배송은 너무 느리네 ㅠ

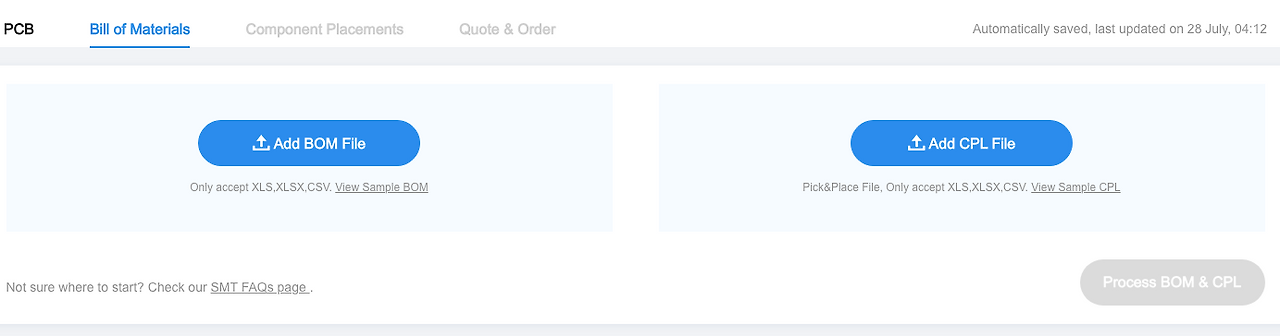

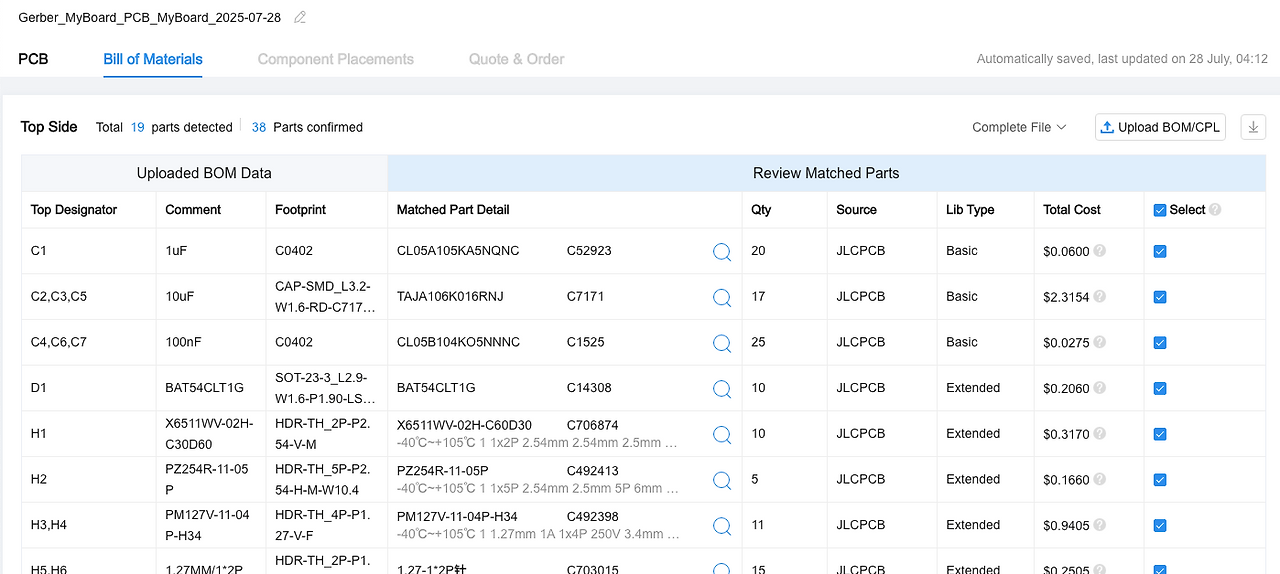

BOM, Pick & Place Files 업로드

다음으로 이동하면 파일을 업로드할 수 있습니다.

짜잔...여기서 필요없는건 Select 해제할 수 있지만, 그보다 더 나은 방식은 파일 자체를 수정하는 겁니다.

우리가 맞추고 싶지 않은 구성요소는 R6~R9 입니다. 헤더 또한 여기서는 해제합니다. 디버깅 헤더는 특별한 방법으로 납땜해야 하기 때문에 저는 이 헤더를 직접 납땜하고 싶습니다.

파일 수정하기.

- 필요 없는 행 선택 후 삭제

- Excel이나 Google Sheets에서 ID 열처럼 숫자를 자동으로 채우는 방법: 두 셀(1과 2) 을 마우스로 선택 > 셀 우측 하단에 생기는 작은 사각형(채우기 핸들) 을 아래로 끌어서 드래그하면 됨.

- 만약에 저항 부품 삭제 하고 싶다 > 부품 삭제 후 개수도 조정해야 함.

Pick & Place Files도 수정해야 됩니다. 보면 구성 요소에 대한 위치에 대한 정보가 있고,레이어 정보, 회전 값도 있네요.

마찬가지로 맞추고 싶지 않은 목록을 삭제해줍니다. H1~H6, R6~R9 삭제.

그리고 나서 업로드 해줍니다. 헤더가 빠진 것을 확인할 수 있고요.

저항 빠진 것도 확인 가능합니다.

근데 여기 보면 분홍색으로 표시된 게 있잖아요?

걱정하지 마세요. "저희 엔지니어가 구성 요소 방향을 검토하고 수정할 것입니다" 라는 문구가 있습니다.

실제로 이메일을 받게 됩니다. 모든 위치와 회전을 수정하고 괜찮은지 확인해달라고 합니다. 회전과 위치를 직접 수정할 수 있겠지만 많은 시간이 들 것이니... 그냥 이렇게 하고 넘어가도록 합니다.

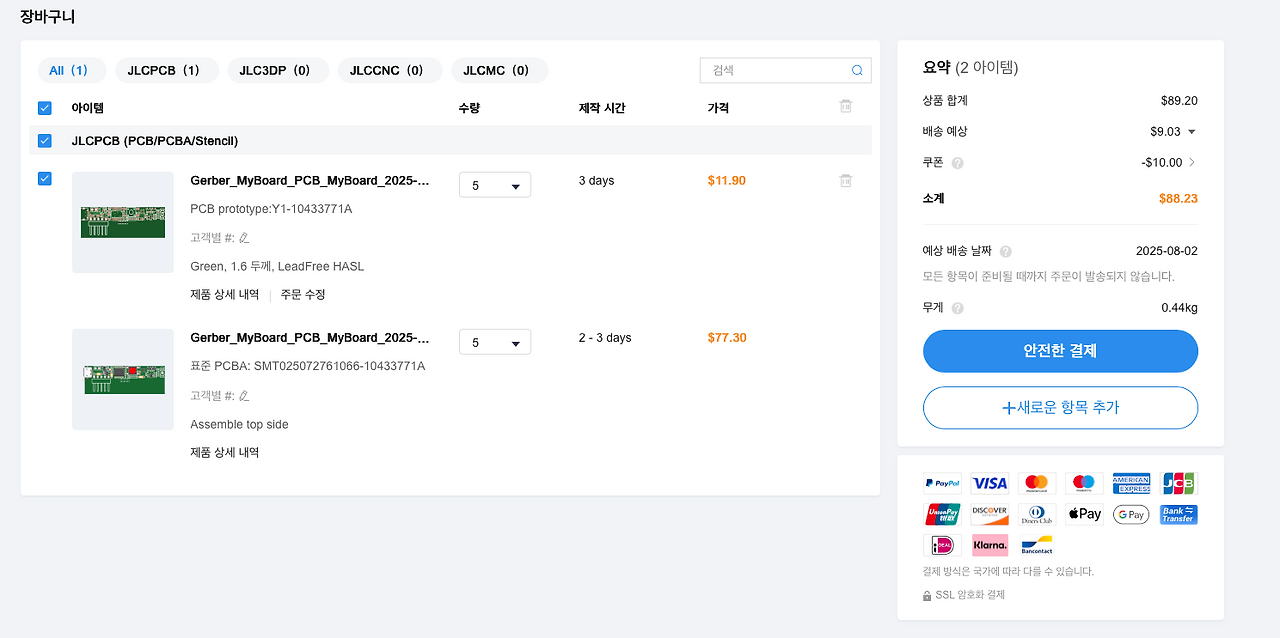

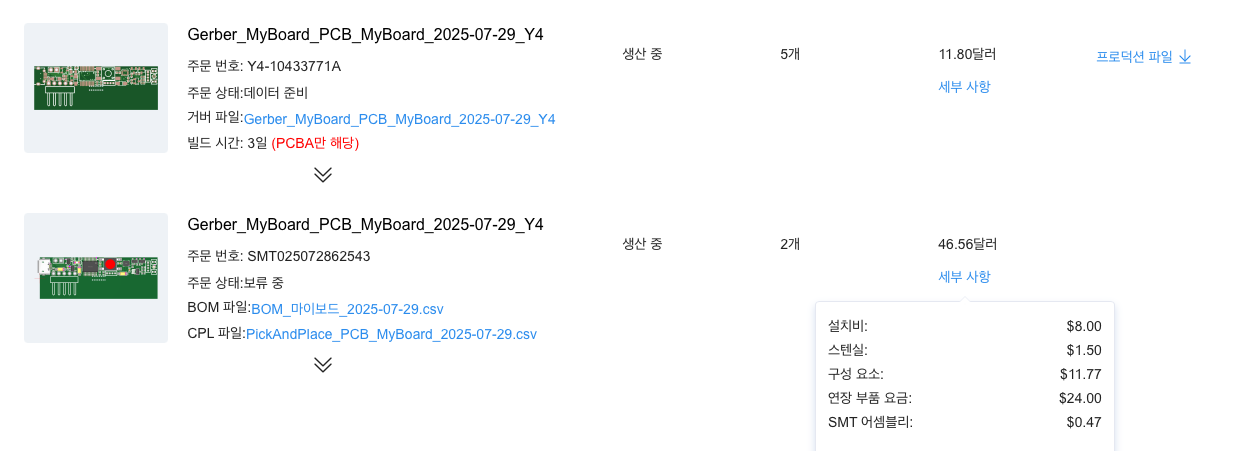

최종 가격 확인

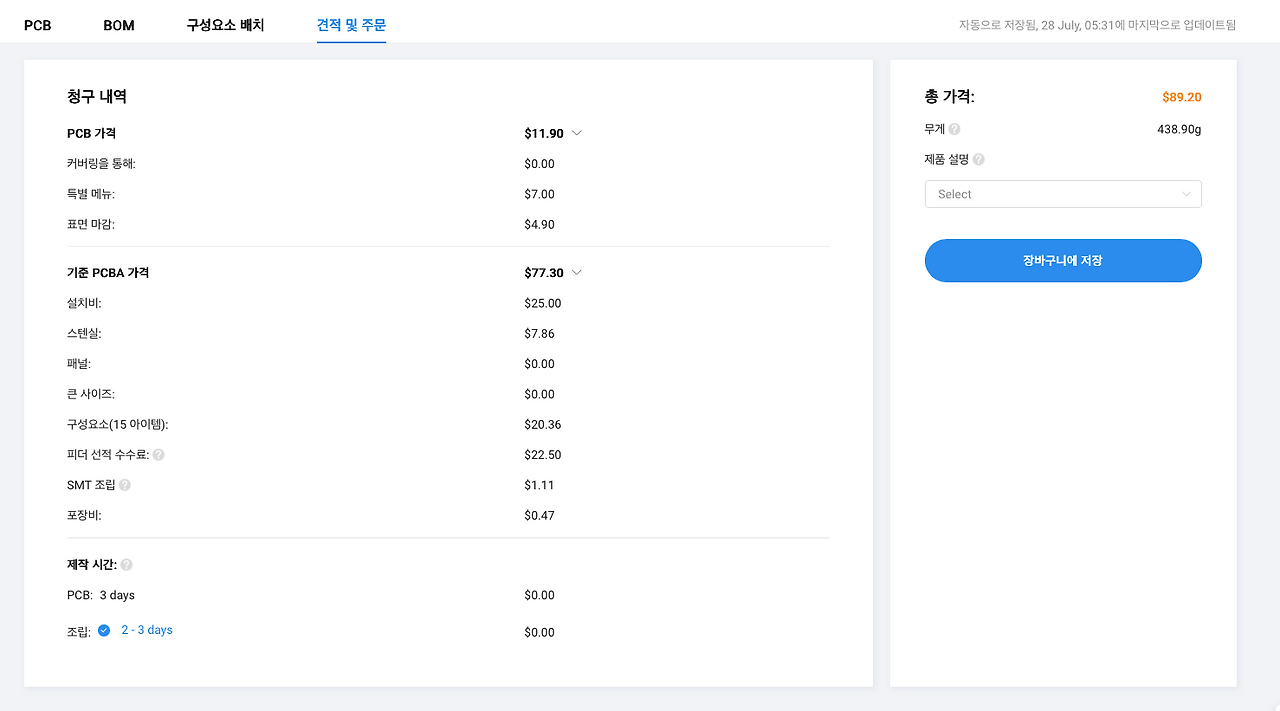

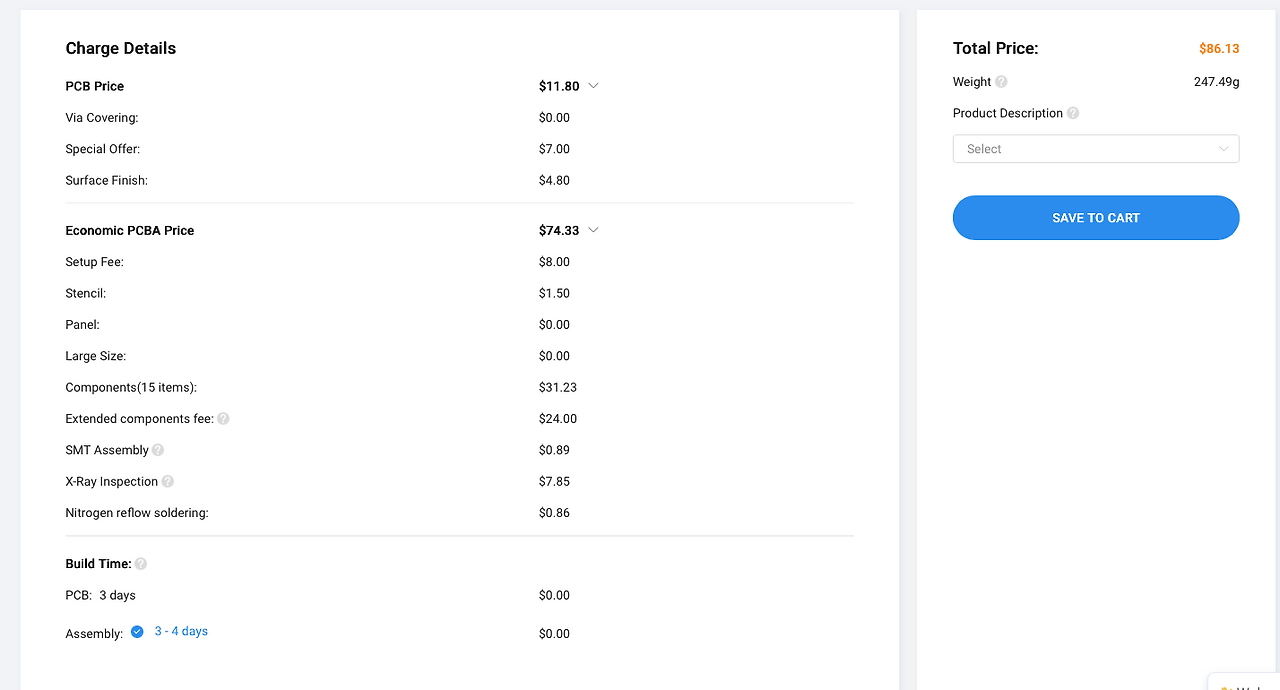

마이크로컨트롤러 9.9달러, 가속도계 2.8달러, LED, 커패시터 2달러... 5개 분량은 시켜야 되니까 가격이 좀 나가네요. 그래서 총 부품 비는 20달러 정도 입니다.

음...? 총 89달러...?! (PCB 제작만은 12달러, 부품비는 20달러, 설치비 + 스텐실 등 32달러, 등등..)

Feeders Loading fee는 뭔데 22.5달러인거죠?

표준 PCBA 방식에서는 모든 부품(기본 부품이든 확장 부품이든)을 P&P(Pick and Place) 기계의 피더(feeders)에 장착해야 하므로, 부품당 $1.50의 추가 인건비가 부과됩니다.

- 표준 PCBA 방식에서는 사용된 부품 종류 개수 × $1.50이 인건비로 추가됩니다.

- 예를 들어, 15가지 종류의 부품을 썼다면 → $1.50 × 15 = $22.50 추가 비용 발생. (헉...)

아하... 이래서 웬만하면 동일한 부품(저항, 커패시터 값)을 사용한거군요.

근데 영상에서는 설치비가 7달러, 스텐실이 1.5달러인데 뭔가 가격차이가 너무 심하게 납니다. 이게 맞나요?

근데 배송은 왜 또 바뀐걸까요? 뭐... 시간때마다 바뀌거나 그런건가요? 9달러에 2~5일이면 아까보다는 괜찮긴하네요.

최종 가격은 다음과 같습니다. 그냥 PCB만 하면 12달러인데, PCBA까지 하면 77달러를 더 내야 하다니... 비싸네요 ㅠ

그나마 쿠폰 써서 88달러... 요즘 환율도 너무 비싸서 환산하면 거의 12만원. 5개로 나눠서 1개당 24,000원 정도네요. 윽...

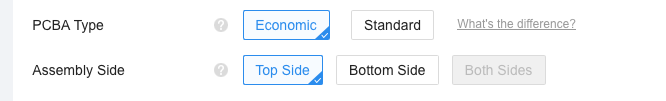

엇. 근데 저는 분명 PCBA Type을 Economic으로 했는데 왜 자꾸 바뀌는거죠?

가격 참고: https://jlcpcb.com/help/article/pcb-assembly-price

Economic를 선택하면 설치 수수료도 8달러이고요. Standard는 단면이 25달러입니다. 위의 명세서를 보면 설치비가 25달러로 되어있으니까 Standard 타입이란거네요.

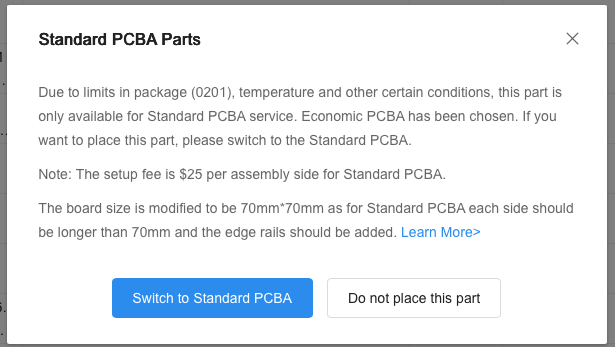

앗. 원인을 알았습니다. JLCPCB에서 특정 부품을 사용하려면 반드시 "Standard PCBA" 서비스를 이용해야 한다는 안내가 있었는데 제대로 확인도 안하고 체크했네요. (이런 바보같은)

근데 왜 Standard PCBA만 가능하다는 걸까요? 부품 패키지 크기가 0201처럼 아주 작거나 고온 처리 등 특별한 조립 조건이 필요하기 때문입니다. 이런 조건은 Economic PCBA 공정으로는 처리할 수 없습니다.

💰 Standard PCBA로 전환 시 조건

- 설정비 : $25/보드 면당 (Top/Bottom 따로 계산)

- 보드 최소 크기: 각 면이 70mm 이상이어야 함

0201 사이즈는 매우 작아서 납땜 및 검사 난이도가 높습니다. 가능하면 0402 이상으로 대체해보는 것도 방법입니다.

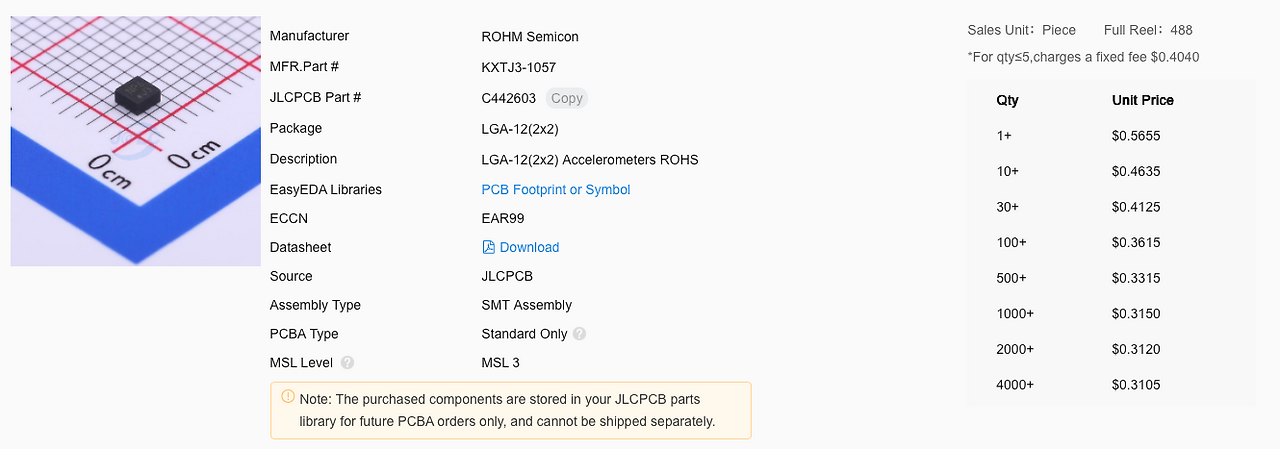

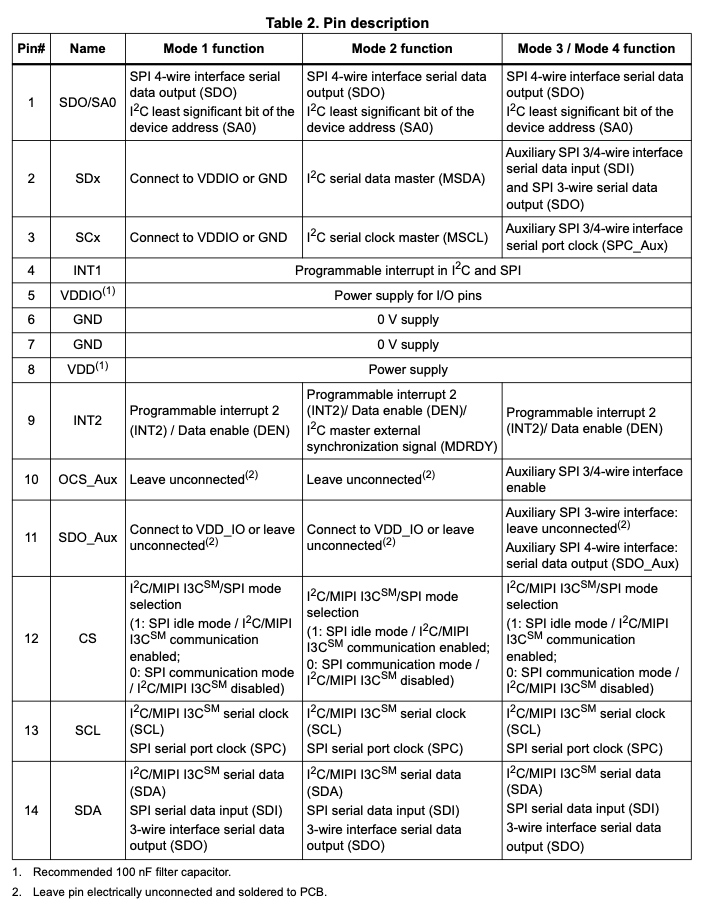

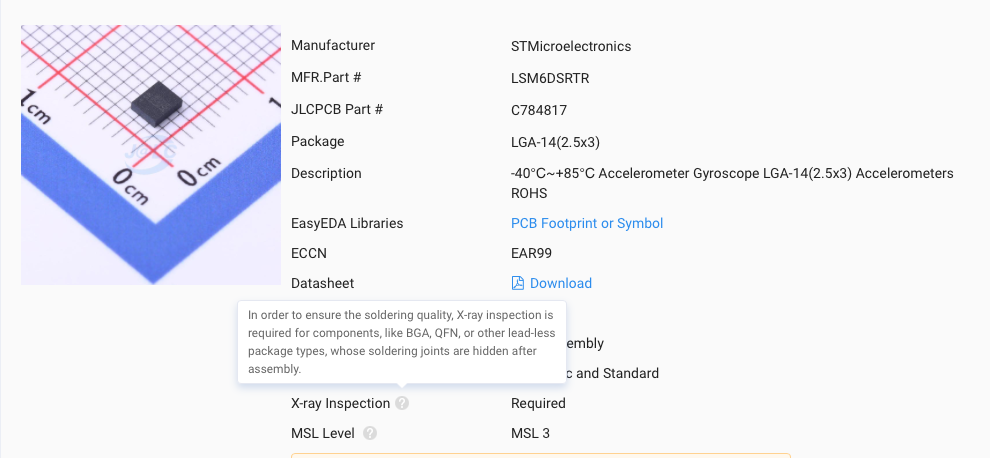

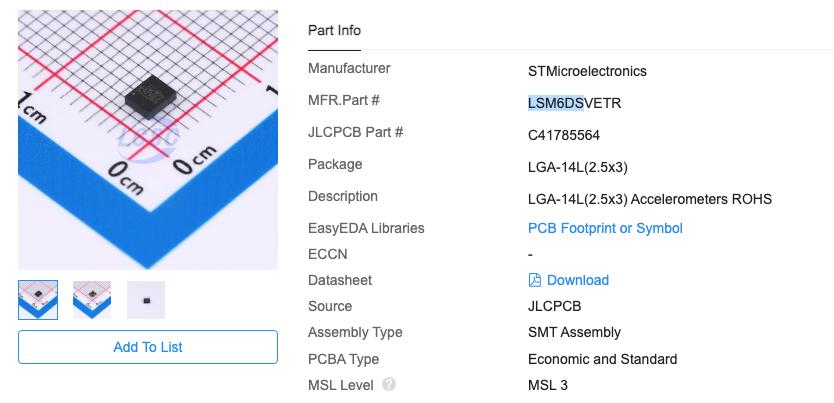

아, 결국에는 가속도계 센서 부품이 너무 작아서 공정 난이도가 올라가서 비싸다는 거군요. PCBA Type이 Standard Only라고 나와있네요.

다른건 "Economic and Standard" 이렇게 나와있네요. 튜토리얼 영상에서는 이런 분류가 없었기 때문에 아마 새로 생긴거 같습니다.

음. 아... KXTJ3‑1057 말고 다른 제품을 써야 될 거 같습니다.

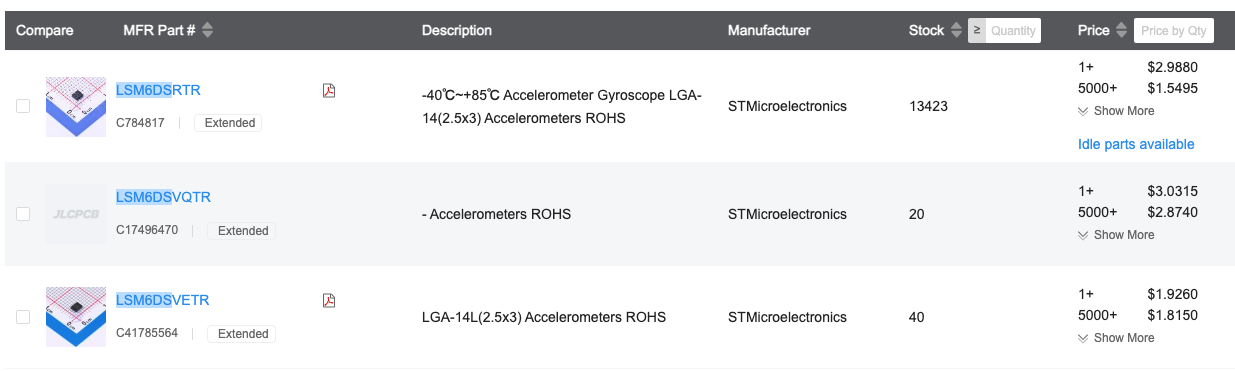

가속도계 센서 교체

그래서 비슷한 대체 부품 추천을 받았습니다.

- LSM6DSO/LSM6DSOX (STMicroelectronics) - 최고 추천

- ICM-20602 (TDK InvenSense)

- MPU-6050 (TDK InvenSense) - 저렴한 대안, 라이브러리 풍부

- LIS3DH (STMicroelectronics) - 순수 가속도계

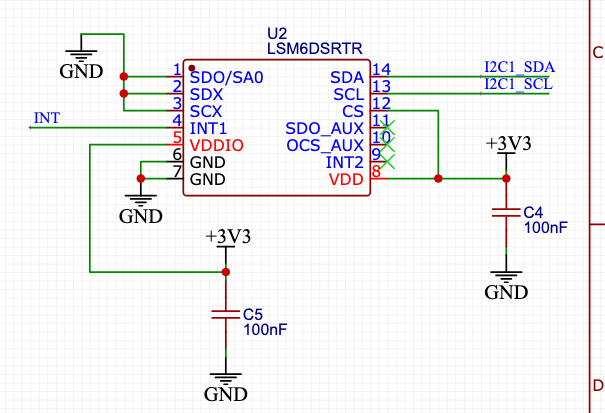

LSM6DSRTR는 가속도계 + 자이로까지 있습니다.

이렇게 생겨먹었습니다. 가격이 조금 더 비싸지면 기능이 더 좋습니다.

자이로가 있으면 좋은 점은 다음과 같습니다.

- 3축 가속도계만 있는 경우는 선형 가속도(직선 운동 가속도), 중력 방향 (기울어짐 각도), 진동, 충격, 낙하 감지 가능. 하지만 한계로는 회전 운동을 직접 측정할 수 없음. 빠른 움직임 중에는 중력과 가속도 구분 어려움, 정확한 자세 추정 제한적임.

- 자이로가 있으면 각속도 (회전 속도)측정 가능. 정확한 자세/방향 추정, 동적 움직임 중에도 안정적 측정 가능.

- 간단한 프로젝트라면 → 3축 가속도계만으로 충분하다. 회전이나 정밀한 자세 제어가 필요하다면 → 6DOF IMU 필수

크기(2.5x3)와 핀 호환성을 고려하면 LSM6DSO 시리즈가 가장 적합한 대체품입니다. 다른 부품도 확인해봤는데 크기가 좀 크거나 핀이 많아서 배치가 어렵다는 문제가 있더군요.

그리고 데이터 시트를 읽어보면 기존 부품과 대부분의 기능 동일하게 지원하고 있습니다.

- Analog supply voltage: 1.71 V to 3.6 V

- I²C 지원함.

- Standard interrupts: free-fall, wakeup, 6D/4D orientation, click and double-click

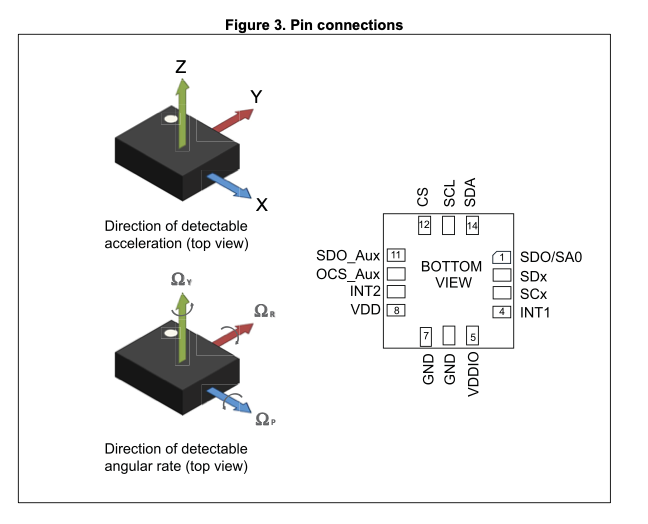

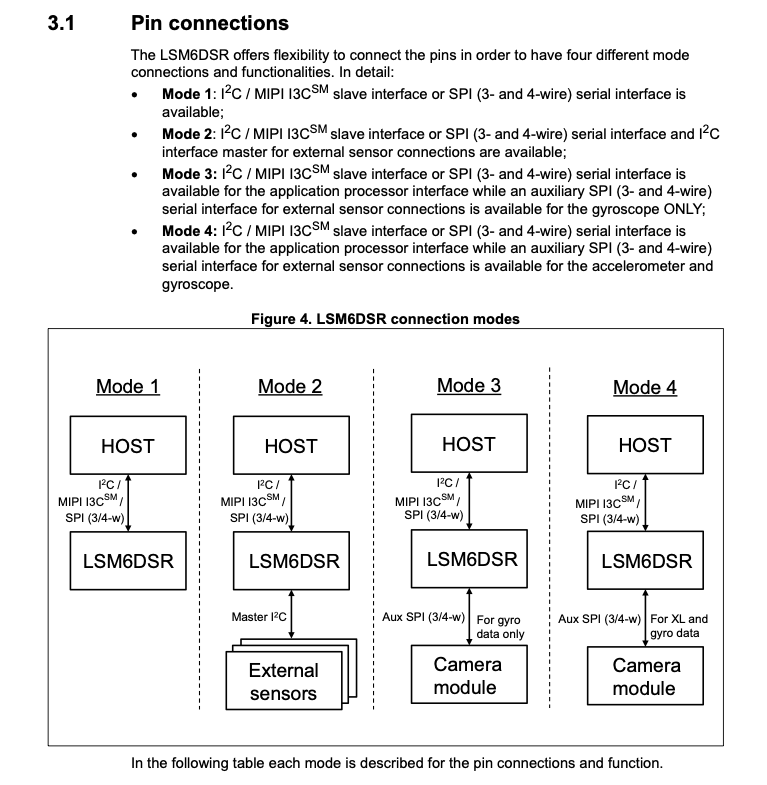

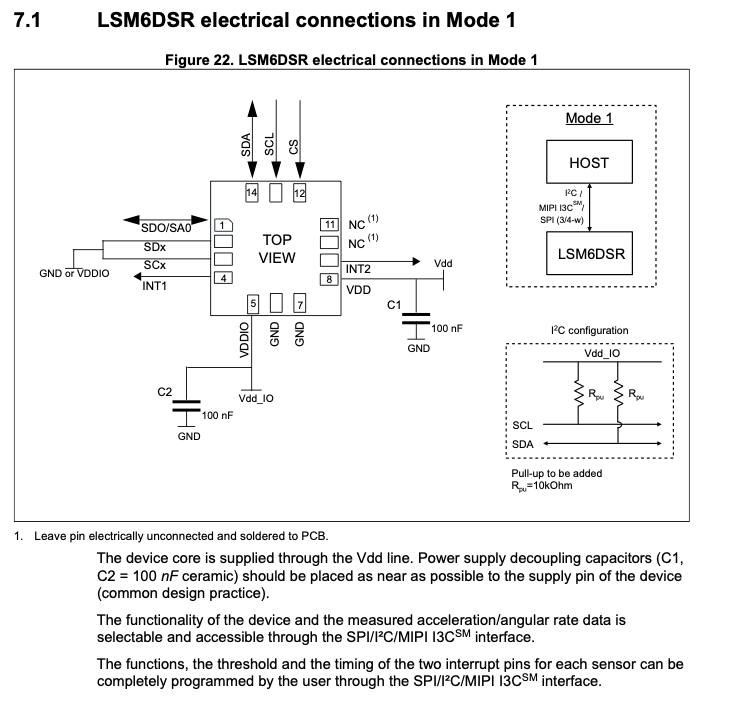

데이터시트를 읽어보니 모드가 4개나 있는데요. 실질적으로는 모드 1만 보면 될 듯 합니다.

Mode 1은 기본 모드이며, 단독 IMU 센서로 사용합니다. I²C/MIPI I3C 또는 SPI (3/4-wire) 지원하며, 가장 간단한 연결 방식입니다. 일반적인 자세 감지, 움직임 측정을 할 수 있습니다.

Mode 2는 외부 센서 확장, 추가 센서를 연결하여 확장된 센서 시스템 구성, LSM6DSR이 마스터 역할로서 외부 센서 제어합니다.

Mode 3은 자이로 전용 + 카메라, 카메라 OIS(광학 손떨림 보정) 전용이라 보면 됩니다.

Mode 4는 풀 데이터 + 카메라, 고급 카메라 EIS/OIS 시스템에서 사용하며, 프로급 카메라, 드론, VR 헤드셋에 적용합니다.

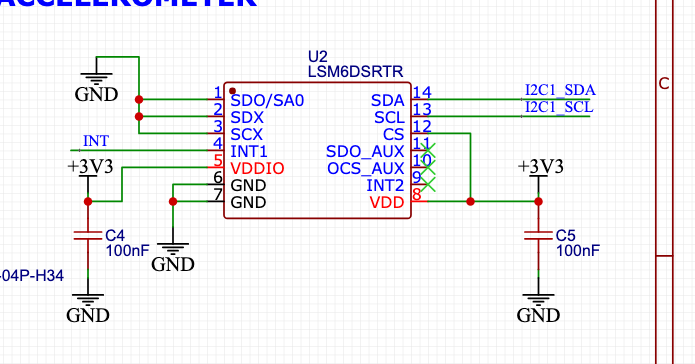

우리는 모드 1을 사용하니까 SCL, SDA, VDD, GND, INT1이 중요하겠군요.

연결 방법을 참고하면 다음과 같습니다. (디커플링 커패시터 사용은 똑같네)

🤔 LSM6DSR INT1, INT2는 왜 2개나 있을까요?

- INT1: 주요 인터럽트 (데이터 준비, 움직임 감지 등), INT1 → MCU GPIO

- INT2: 보조 인터럽트 (추가 기능, 백업용), INT2 → 연결 안 함 (또는 MCU GPIO)

설정 가능한 이벤트들: 새로운 데이터 준비 완료 / 움직임,정지 감지 / 자유낙하 감지 / 기울임(tilt) 감지 / 충격(tap) 감지 / FIFO 버퍼 상태 등이 있습니다.

효율적인 센서 제어를 위해 최소 INT1은 연결 권장합니다.

CS 핀 (Chip Select): SPI 통신에서 센서 선택용, I²C 사용 시: 불필요 (GND 또는 VCC에 연결)

초보자 권장: I²C + INT1만 연결하면 충분합니다.

🤔 VDD vs VDDIO 차이점

- VDD (Core Power Supply): 센서 내부 회로 전원 공급. 1.71V ~ 3.6V (일반적으로 3.3V)

- VDDIO (I/O Power Supply): 디지털 입출력 핀 전원 공급. 1.62V ~ 3.6V. SDA, SCL (I²C). MOSI, MISO, SCK (SPI).

간단한 프로젝트, 일반적인 경우 VDD와 VDDIO를 함께 3.3V에 연결해도 됩니다. 고급 설계일 때, MCU 전압이 다르거나 노이즈가 중요한 경우에만 분리해서 연결합니다.

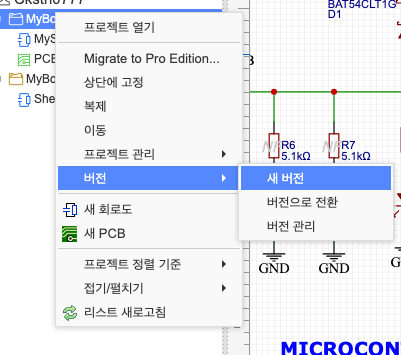

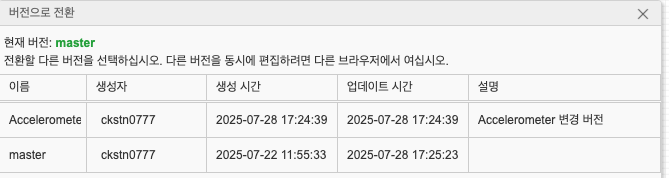

🤔 파일을 수정하려고 하니, 기존에 있던거는 참고용(백업용)으로 놔두고 새 버전을 만들고 거기서 수정하고 싶은데 방법이 없을까요?

버전 관리 : https://docs.easyeda.com/en/Introduction/Version-Control/

주의할 점으로 버전을 생성한다고 그 버전으로 이동까지는 되지 않고요. 전환은 따로 해줘야 합니다.

위와 같이 해줬는데 문제는 없겠죠...? 이것 참 어렵네요. 한번 주문하면 돈이랑 시간이 많이 드니까요.

"To select/exploit the I2C interface, the CS line must be tied high (i.e connected to Vdd_IO)". CS 핀을 HIGH로 연결해야 I²C 사용 가능

- CS = HIGH (VDDIO): I²C/MIPI I3C 인터페이스 활성화 ✅

- CS = LOW (GND): SPI 인터페이스 활성화, I²C 비활성화 ❌

SDO/SA0 핀: I²C 주소의 최하위 비트(LSB)를 결정하는 핀입니다.

- SDO/SA0 = 0 (GND 연결): I²C 주소: 0x6A (01101010)

- SDO/SA0 = 1 (VDDIO 연결): I²C 주소: 0x6B (01101011)

이렇게 하면 하나의 I²C 버스에 같은 센서 2개를 연결할 수 있습니다. 대부분의 경우 SDO/SA0을 GND에 연결하고 주소 0x6A를 사용하면 됩니다.

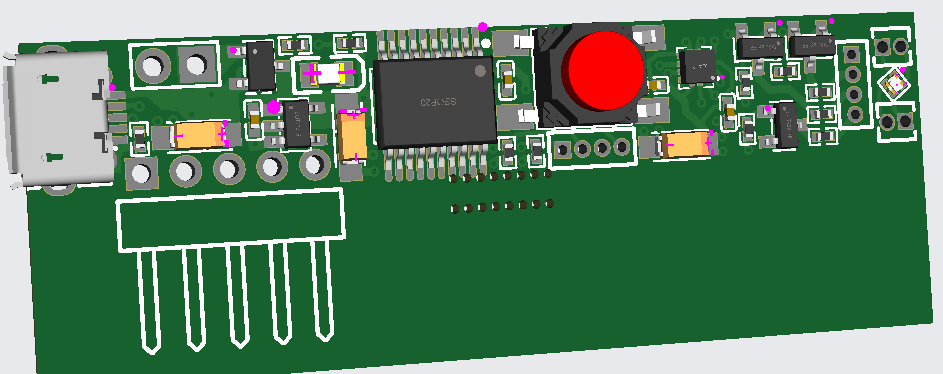

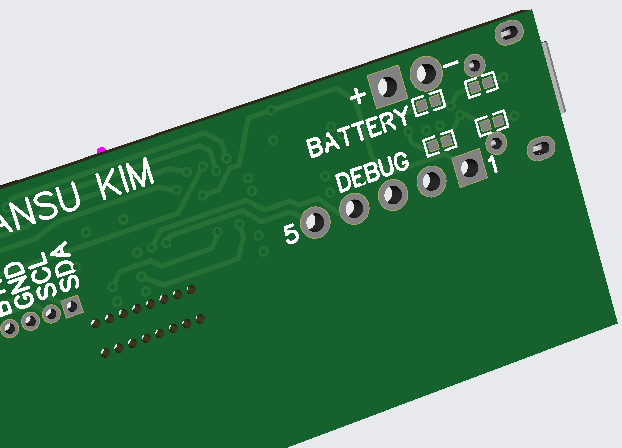

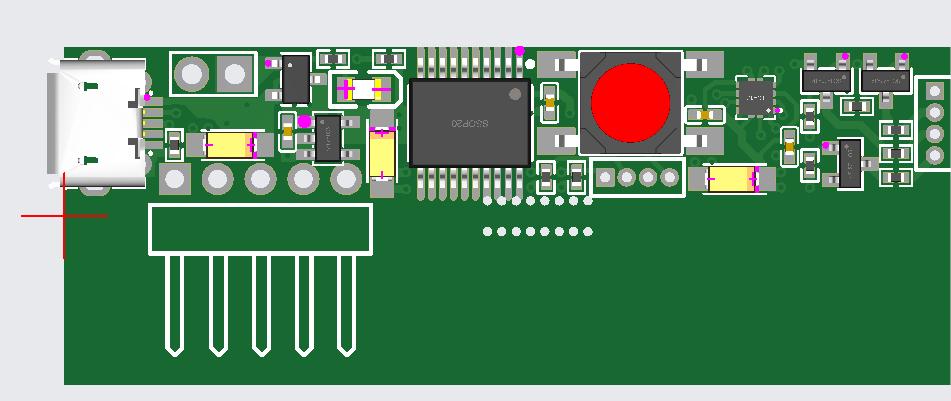

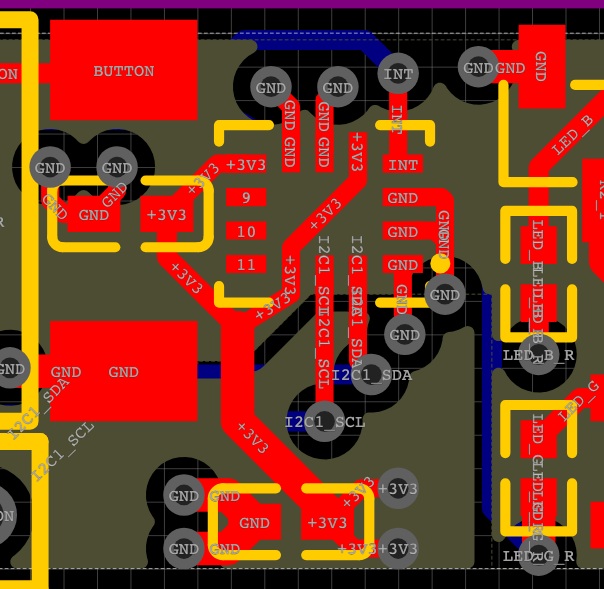

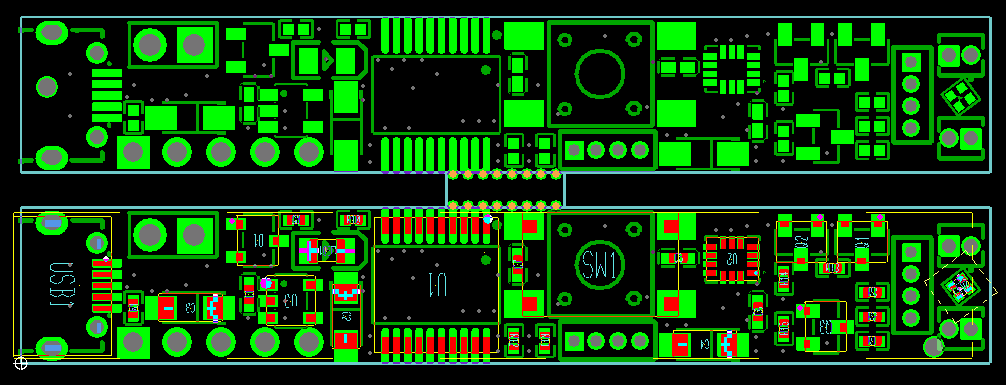

PCB 레이아웃도 수정해줍니다.

🤔 근데 좀 궁금한게 원래 PCB 제작 전에 잘 동작하는지 테스트는 어떻게 할까요?

- 브레드보드 테스트 (가장 기본): 빠르고, 저렴, 수정 용이. 다만 고주파 신호에 부적합, 노이즈 많음. 기본 회로 동작 확인 시 사용.

- 퍼프보드/유니버셜 보드: 브레드보드보다 안정적. 납땜 필요하고 수정이 어려움. 최종 검증 단계에서 사용됨.

- 시뮬레이션 소프트웨어: 회로 시뮬레이션(LTspice, Proteus, Multisim 등), 코드 시뮬레이션(MPLAB X Simulator, Proteus VSM 등)

- 개발보드 활용: Arduino/STM32 개발보드 + 센서 모듈로 프로토타입 제작해서 테스트

권장 테스트 순서: 시뮬레이션 (회로 설계 검증) -> 브레드보드 (기본 동작 확인) -> 퍼프보드 (최종 검증) -> PCB 제작 (양산 준비)

🤔 근데, LSM6DSRTR 이거는 브레드보드 용이 없잖아요? 어떻게 테스트 하나요?

맞습니다! LSM6DSRTR은 LGA-14 패키지라서 브레드보드에 직접 연결할 수 없어요. 대신 가장 쉬운 방법으로 브레이크아웃 보드를 구매해보세요.

- SparkFun LSM6DSO Breakout (거의 동일한 센서)

- Adafruit LSM6DSOX 브레이크아웃 보드

- Generic LSM6DS3 모듈 (핀 호환)

아니면 어댑터 보드를 만들어보세요. 작은 PCB에 LSM6DSRTR 납땜 + 헤더 핀 연결해서 브레드보드용으로 만들 수 있습니다.

아니면 시뮬레이션으로 대체합니다. Proteus에서 LSM6DSR 모델 사용, 코드 로직만 먼저 검증, I²C 통신 프로토콜 확인합니다.

그것도 아니면 다른 센서로 대체 테스트: MPU6050 (브레드보드용 모듈 많음), LSM6DS3 (비슷한 기능) 등

최종 가격

부품을 교체해서 Economic 모드를 사용했는데도 가격이 별 차이가 없네요. 일단 부품 비가 2달러 x 5개 = 10달러는 올랐습니다...Extended component 비용도 꽤 들어가네요.

아 근데 X-Ray Inspection은 또 뭔가요? "BGA 등 특정 부품에만 해당"... 아 이게 그 특정 부품인가보네요. ㄷㄷ

화가난다..ㅠㅠ 부품 또 바꿔야 되나... 최대한 아끼려는 마음ㅠㅠ 솔직히 10만원은 너무 비싸잖아요. 그냥 경험 삼아 해보려고 한거라서 부담되네요.

MPU-6500 부품 괜찮아보이긴 한데요. 2.2달러, X-ray 없음. 약 11~12 달러 절약 가능합니다. 근데 너무 핀이 많고 크기도 커서 교체가 쉽지 않아보입니다.

근데 보면 LSM6DSRTR이 있고, LSM6DSVETR이라는게 있습니다.

LSM6DSV은 자이로 기능이 없는거 같다. 오직 가속도계 기능만 있어보임. 그리고 무엇보다 Economic이면서 X-ray 없으면서, LSM6DSR와 크기와 핀이 동일한 듯 하네요. 금방 교체할 수 있어보입니다. 부품 가격도 1달러 저렴하고요.

PCB 5개 제작은 필수인데, PCBA는 2개도 가능하긴 합니다. 5개나 있을 필요는 없는거 같고... 정말 제대로 작동할지 확신이 없는 상태이기도 하고... 그냥 2개만 조립해서 사용해보도록 합시다. 굳이 5개나 필요 없을 거 같아요.

최대한 아끼고 아껴서 최종적으로는 58달러 정도 나옵니다. 여기에 배송비 10달러 있었는데, 쿠폰으로 9달러 차감. 도합 59달러입니다.

대략 8만 3천원이 결제되었습니다. 음 그래도 비싸긴 하네요. 그냥 좋은 경험이라고 생각하겠습니다.

배송 과정

7.29(화) 아침에 주문 시켰고, 점심쯤 확인 이메일이 왔었습니다.

PCB는 2*1 패널입니다. 하지만 SMT 주문은 1*1 패널입니다. 패널에 있는 모든 보드를 조립하려면 "단일 PCB" 대신 "고객별 패널"로 배송 형식을 선택해야 합니다.

그니까 위에 부분만 부품이 부착되고, 밑에는 안되는데 이게 맞는건지 확인하는 메일이네요. 그래서 저는 그게 맞다고 회신했습니다.

23시 쯤에 "In Production" 상태가 되었고요. 3일 후인 8.1(금) 생산이 완료되었고, 배송 센터에 도착했습니다. 8.1(금) 저녁부터 배송 시작. 8.3(일) 한국 도착. 8.5(화) 배송 완료 되었습니다.

따라서 대략 일주일 정도 걸렸네요. 이정도면 괜찮네요.

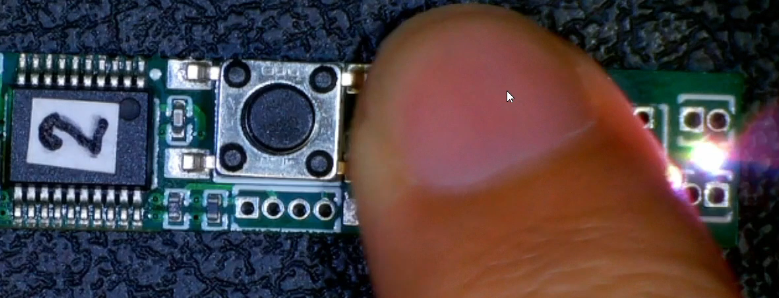

결과물을 직접 보니 정말 작네요. 부품이 정말 작습니다. 2개만 부품이 부착되어있고 나머지는 그냥 PCB라서 아쉽긴 합니다. 근데 이런것도 직접 납땜을 할 수 있긴 하더라고요. (나중에 기회가 된다면 테스트 해보고 싶군요)

간단한 테스트

참고) Tutorial #6: Steps To Do After You Receive Your Boards From Production + Some soldering tips - 영상

보드 식별 라벨 부착

보드를 받으면 가장 먼저 보드에 라벨을 붙이면 좋습니다. 각 보드를 식별하기 위해서 입니다. 라벨 메이커가 없다면 스티커를 써도 되는데, 라벨 메이커는 그렇게 비싸지 않아서 하나 장만할만 합니다.

특히 더 복잡한 보드가 있는 경우라면 스프레드시트를 만들면 좋습니다. 각 탭이 개별 보드이고요. 각 보드에 대한 메모를 적습니다. 문제가 있거나 의심스러운 점, 보드가 완벽하게 동작하는지 등을 적습니다. 보드 작업하는데 많은 도움이 됩니다.

물론 이 보드에 경우 매우 간단한 보드이기 때문에 만들 필요는 없긴 합니다. 향후 유용하다는 걸 알아두세요.

보드 분리

보드를 보면 가운데 구멍이 있고 서로 연결되어 있는데요. 이론적으로는 구멍이 많기 때문에 그냥 부수기만 하면 분리할 수 있어야 합니다. 하지만 이 보드는 PCB가 너무 작아서 부수는 게 꽤 어려울 수 있습니다.

정밀하게 분리하길 원한다면 톱을 가져다가 분리하는 것입니다. 그리고 나서 보드 가장자리를 보기 좋게 다듬기만 하면 됩니다.

시각적 검사

보드를 받으면 두 번째 해야할 일은 시각적 검사입니다. 그냥 전원 연결부터 하면 안되나요? 경험에 따르면 인내심을 가지고 지금 단계를 따르는 것이 좋습니다.

모든 구성 요소가 제대로 납땜 되었는지, 단락은 없는지 살펴보는게 가장 좋습니다. 전원 공급 장치에 연결할 때 보드가 손상되는 걸 원치 않을 겁니다. 문제가 생기면 손상될 수 있거든요. 예를 들어, 칩이 잘못된 방향으로 납땜 된 경우 (생각보다 빈번하게 있습니다)

부품의 회전이 올바른지, 음극과 양극 위치가 적절한지 살펴보세요. 특히, 가속도계가 제대로 납땜 되었는지 확인해보세요.

디버그 헤더 납땜

디버거 장치와 연결을 하기 위한 헤더 핀을 납땜해줍니다. 원한다면 수직, 수평 헤더를 쓸 수 있습니다. 상황에서는 헤더를 특별한 방법으로 납땜해야 합니다.

전원 레일 저항 측정

다음 단계는 보드에 전원 레일의 저항을 측정하는 것입니다. 우리 보드는 4개의 전원 레일이 있습니다. (+VBAT, +VIN, +5V_USB, +3V3). 이 4개 전원 레일의 저항을 측정해보겠습니다. 그리고 0옴이 되어서는 안됩니다. 0옴이면 단락이 있고 문제가 있다는 뜻입니다.

때때로 전원 레일의 저항을 측정할 때 일부 보드에서는 저항이 매우 낮을 수 있습니다. 프로세서나 메모리가 있다면 저항은 옴, 10옴, 20옴... 정도 일 수 있지만 그래도 괜찮을 겁니다. 0옴만 아니면 됩니다.

전원 연결

이제 보드를 전원에 연결할 준비가 되었습니다. 매우 간단한 방법은 보드 내부로 들어가는 전류를 측정하는 건데 USB 테스터를 활용할 수 있습니다.

참고: 알리익스프레스 USB 테스터

USB 전원과 USB 케이블 사이에 꽂을 수 있는 장치로, 다양한 결과를 표시합니다. 전압과 전류, 전력, 소비 와트 수, 충전 여부 등...정확도는 잘 모르겠지만 우리에게 필요한 것에는 충분히 좋습니다.

처음으로 보드를 전원에 연결하는 경우 주의해야 할 몇 가지 사항이 있습니다.

제가 사용하는 허브는 최대 0.5 암페어 정도만 전달하므로 최대 전류에 대해서는 크게 걱정하지 않습니다. 하지만 5 암페어 정도만 전달할 수 있는 전원 공급 장치는 사용하지 마세요. 보드에 문제가 생기면 그냥 폭발할 수 있거든요. 처음으로 보드에 전원을 켤 때 보드를 보지 마세요. 잘못된 방향으로 커패시터를 장착했으면 폭발할 수 있거든요. 하지만 이건 초저전력 보드이기 때문에 그렇게 위험할 건 없습니다.

전원 LED가 켜진 것을 볼 수 있습니다. 전류가 조금 더 높아졌네요. 400마이크로암페어 정도 됩니다.

잘 나오네요. 전류 소모가 높다면 문제가 있을 가능성이 있기 때문입니다. 전류 소모가 빠르게 증가한다면 즉시 전원을 끄세요.

다음으로 할 일은 구성 요소의 온도를 시험해보는 것입니다. 사실 뭔가 뜨거워질 거라 기대하지 않아요. 전류가 엄청 낮거든요. 열화상 카메가 없으면 손가락을 사용할 수 있습니다.

이 부분을 만지면 RGB LED가 켜진다는 거에 주목하세요. 왜 그런지 아시나요. 아직 펌웨어를 업로드하지 않았기 때문에 보드의 일부 신호는 플러팅 상태고 손가락으로 이 신호를 터치하면 영향을 미칠 수 있습니다.

전원 레일 전압 측정

다음 단계에서는 전원 레일의 전압을 측정하고 싶습니다. 입력 전압을 측정해보죠. 기본적으로 USB를 통해 들어오는 전압은 4.596V 네요. 5볼트가 아닙니다. 어느 정도 허용 오차가 있으며, 제가 사용하는 USB 허브는 그다지 강하지 않은 거 같습니다. 뭐 괜찮습니다.

다이오드 뒤의 전압을 측정해겠습니다. 4.398V 입니다. 전압이 일부 손실되었다는 것에 주목하세요. 그래도 괜찮습니다. 이것은 RGB LED 전원을 공급하는데 사용됩니다.

우리가 가장 주목할 거는 LDO 레귤레이터 출력입니다. 3.3V가 나올까요? 네 잘 나오네요. 좋습니다.

오실레이터 측정

사실 제가 아주 자주 사용하는 단계가 하나 더 있습니다. 생산 라인에서 보드를 받으면 항상 보드의 발진기나 수정진동자를 측정합니다. 결합이 있는 수정진동자가 손상되어 잘못된 주파수에서 진동하는 보드에서 작업을 하려고 며칠씩 허비하는 사람들을 많이 봤습니다.

따라서 특히 최초의 프로토타입이 있는 경우 항상 발진기와 수정자도 측정해야 합니다.