1. 한국 철강산업 현황

-

철강산업은 경제 성장을 이끄는 국가 기반산업이자 대규모 장치산업이라 정부 주도로 성장했으며, 철강산업의 특성상 원거리 이동의 어려움에 따른 높은 물류비로 글로벌 가치사슬을 확대하는데 제약이 있었다.

-

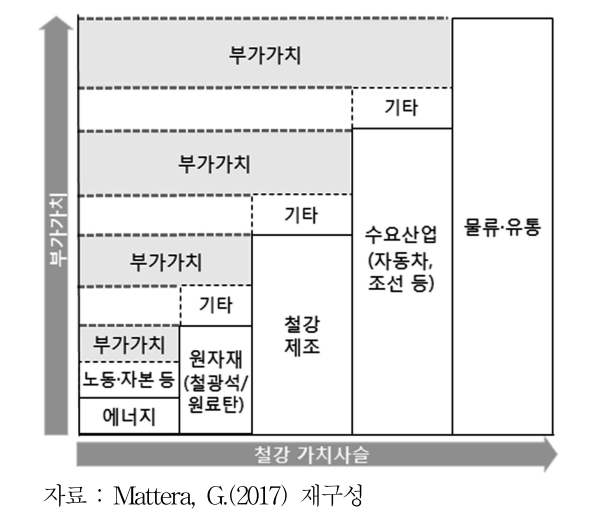

그러나 그림처럼 원자재 산업을 비롯한 자동차, 기계, 조선 등 전후방 산업과 연계되어 있는 동시에 철강재의 생산을 비롯해 가공, 판매, 유통 등에 관련된 전후방 산업에서 아래 그림과 같은 부가가치가 창출되기 때문에 글로벌 가치사슬에 빠르게 편입되었다.

-

철강산업은 1800년대 산업혁명을 계기로 영국, 독일, 미국에서 발전해 1900년대 신설비를 구축한 일본, 한국의 번영을 거쳐 2000년대 폭발적으로 성장한 중국을 중심으로 성장하고 있다.

-

선진국 철강사는 두 차례 오일 쇼크, 공급과잉, 설비 노후화 등으로 여러 차례에 걸친 인수·합병과 퇴출이 반복되면서 쇠락의 길로 접어들었고, 이 과정에서 티센크루프(ThyssenKrupp), 아르셀로미탈(ArcelorMittal), JFE등 다국적 기업들의 탄생했다.

-

선진 철강사는 활발한 수평·수직적 인수·합병과 대형화 등을 통해 국제적인 분업 구조를 구축했다. 예컨대, 아르셀로미탈은 1971년 인도의 Ispat 철강사를 시작으로 1990년대 다수의 개도국 부실 국영 철강사를 인수했고 2000년대에는 미국 ISG(International Steel Group)와 유럽 최대 철강사인 Arcelor 간의 거대 합병을 통해 2006년 1억 톤이 넘는 생산능력을 가진 공룡 철강사로 거듭났다.

-

전후방 산업을 연계한 수직 다각화를 위해 광산을 소유한 철강사를 인수하고 선박 등 물류를 내부화했다.

-

한편, 일본 철강사들은 1990년대에 이미 해외에 구축된 도요타, 혼다, 도시바 등 다국적 기업들의 생산기지를 기반으로 철강 설비를 건설해 생산의 국제 분업화의 길을 열었다.

- 최근 신일본제철(NSSMC)은 자동차용 강판 수요 대응과 물량 확보를 위해 멕시코(TENIGAL), 태국(NSGT) 등에 설비를 추가로 가동했고, 자동차용 고장력 강판 생산을 위해 인도와 합작하는 등 국제 수직 분업화에 박차를 가하고 있다. 결국, 일본의 다국적 철강사들은 현지 수요산업의 네트워크를 기반으로 해외 하공정 설비를 구축하고 생산 단계를 분절(fragmentation)하면서 반제품, 열연 등 중간재 성격의 제품들의 수출을 확대하고 글로벌 가치사슬을 확장하는 효과 거둔 것이다.

-

-

한국 철강산업은 제1·2차 경제개발계획의 핵심 기간산업으로 1968년 설립된 국영기업인 포스코를 필두로 한국 경제 성장과 산업화의 역사와 그 맥을 같이해 왔다.

- 앞서 말한 것처럼 한국 철강산업도 건설, 자동차, 기계 등 국내 주력산업에 기초 소재를 공급해 전후방 연계가 높기 때문에 전방 산업의 성장에 힘입어 동반 성장해 왔다.

-

한국 철강생산량은 1975년 256만 톤에 불과했으나 내수 고성장에 힘입어 2017년에는 7,103만 톤으로 무려 28배 증가했다.

- 또한, 한국 경제가 개방적 경제구조 하에 수출 주도의 성장을 하는데 편승해, 철강수출도 1990년대 766만 톤에서 2017년 3,168만 톤으로 급속하게 늘었다.

-

2000년 초에 한국은 단순히 물량을 해외로 내다팔거나 수출국을 다변화했으며, 글로벌 10대 철강 수출국의 입지를 유지하는데 그쳤다. 한편, 내수 시장의 성숙기 진입과 중국재 대량 유입 등으로 철강산업의 성장이 한계에 다다르자 철강사들은 해외 수요시장 확보를 위해 하공정 설비와 가공센터 등을 현지화했으며 2006년 이후 동남아를 비롯한 터키, 멕시코, 인도 등 해외시장에 투자한 설비가 단계적으로 준공되면서 소재 공급의 길을 열었다.

- 이에 한국 철강산업은 해외 하공정의 본격적인 가동에 따른 생산 과정의 분절화와 중간재 성격의 철강재 교역으로 글로벌 가치사슬 편입에 가속도가 붙으면서 2014년 10.5% 증가해 역대 최고치를 기록하고 세계 3위 수출국으로 도약했다.

2. 철강 제조 과정

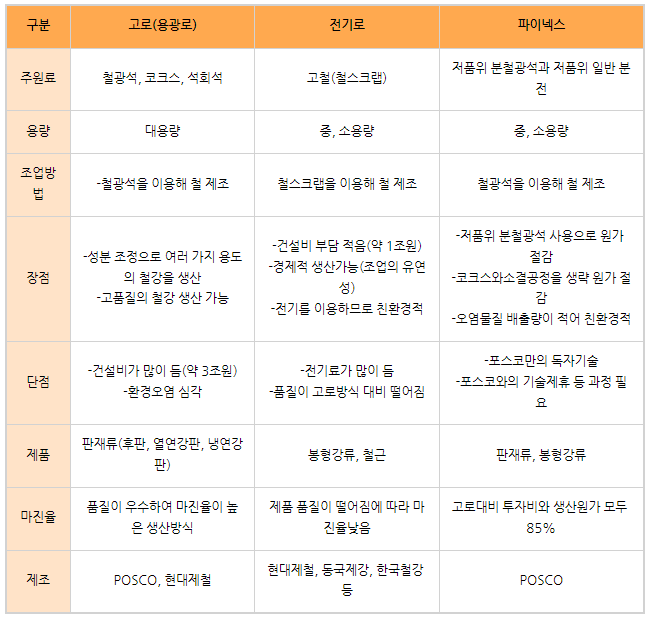

고로(용광로) 방식

- 고로는 뜨거운 용광로에서 철광석을 녹여서 철강을 만드는 방법이다.

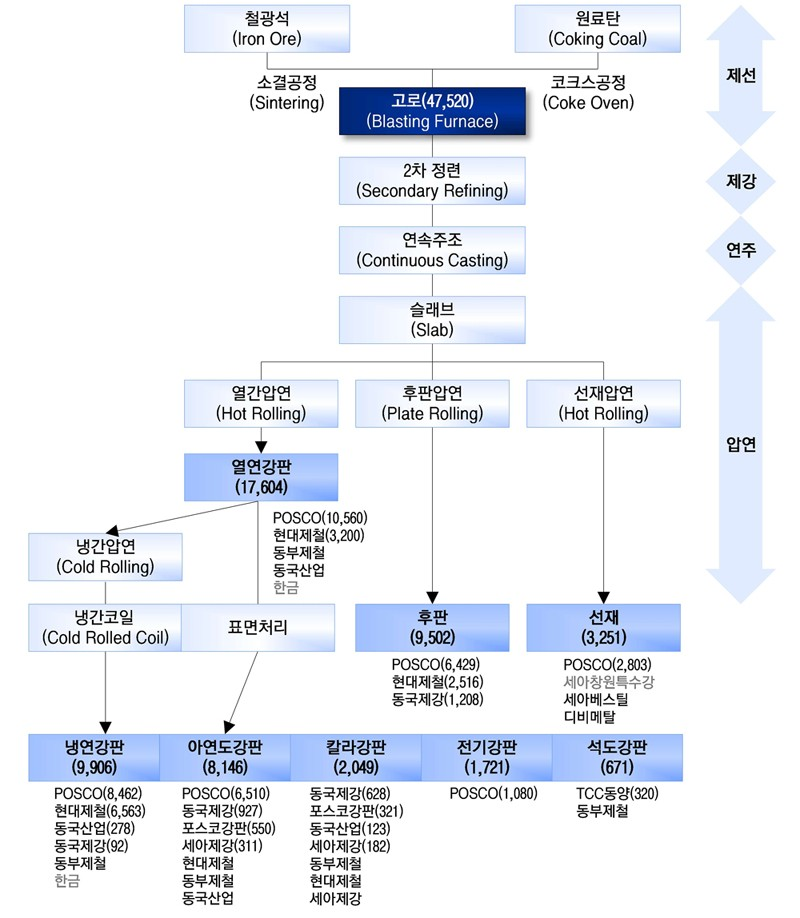

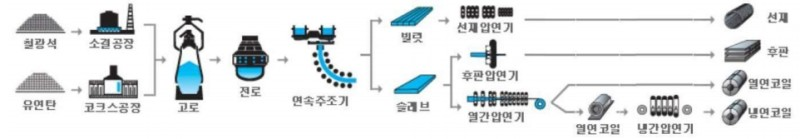

제선 → 제강 → 압연

-

제선

-

용광로에 철광석과 코크스, 석회석을넣 1,200℃의 뜨거운 바람을 불어넣는다.

-

뜨거운 바람에 코크스가 타면서 철광석이 녹아 쇳물이 되는 공정을 제선이라고 한다.

-

쇳물이 바로 용선이다. 철광석이 용선이 되기까지 5~6시간이 소요되며, 이 때 용광로 안의 온도는 1,500℃에이른다.

-

-

-

제강

-

철광석을 녹이면 비중의 차이 때문에 쇳물은 용광로 아래 쪽에 모이고, 나머지 불순물은 석회석과 합쳐져 쇳물 위에 뜨게 된다.

-

용광로에 석회석을 넣는 이유가 바로 불순물을 없애기 위한 것으로 이 찌꺼기를 슬래그라고 부른다.

-

철광석에서 뽑아낸 쇳물은 부러지기 쉽고, 변형하기 어려우며 인(P), 황(S) 등 불순물이 많다.

-

-

쇳물에서 불순물을 없애고 탄소(C)의 양을 줄여서 강을 만드는 제강과정을 거친다.

-

-

압연

- 압연은 깨끗한 쇳물에서 고체인 반제품 상태의 강을 원하는 두께의 강판으로 늘리거나 얇게 만드는 과정으로 열연압연과 냉간압연으로 나뉜다.

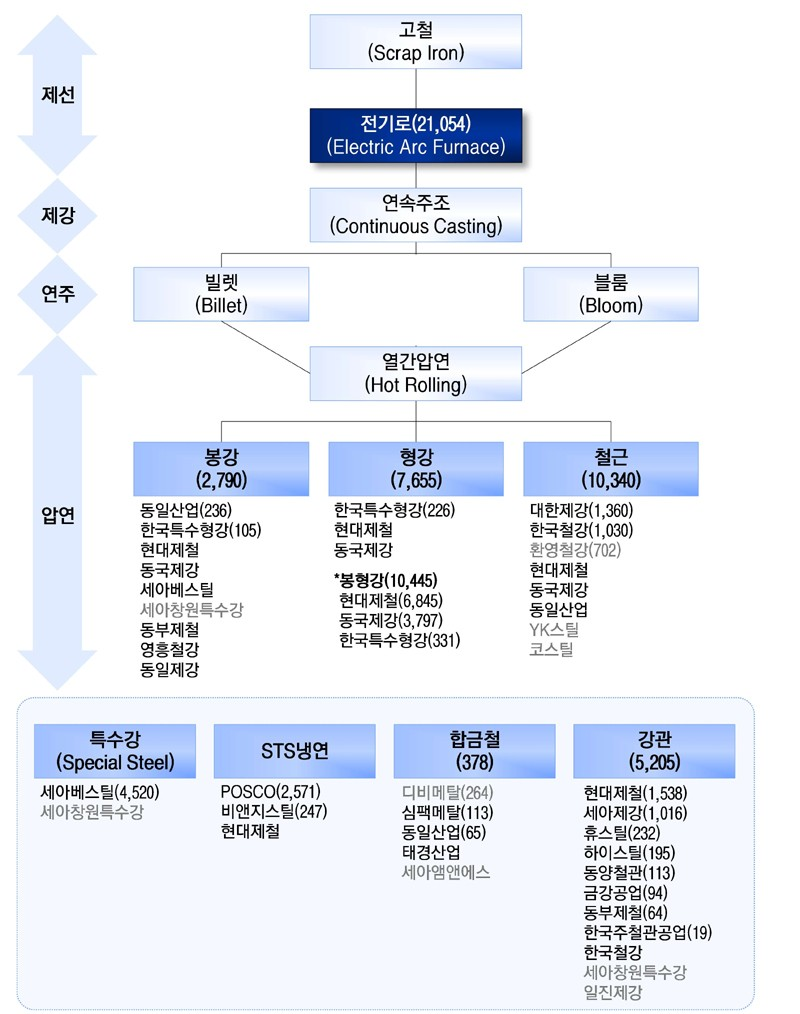

전기로

-

전기로는 전기로 열을 발생시켜 쇠를 녹이는 가열로를 뜻하며, 녹이는 과정을 제강(製鋼)이라고 한다.

-

발열방식에 따라 저항로, 아크로, 유도로 등으로 분류되며 제강용으로는 대부분 아크로가 사용된다.

-

고로와 비교할 때, 용량이 적고 철스크랩을 원료로 사용한다.

- 비교적 적은 투자비(5,000억~1조 원)와 공간을 필요로하며 공정시간이 짧아서 생산대응이 빠르다.

-

전기로는 스테인리스강, 도구강 등 특수한 용도에 쓰이는 철강을 만드는데 광범위하게 이용되고 있다.

- 철 스크랩을 재활용함과 동시에 전기를 사용한다는 점에서 상대 적으로 친환경적이다.

-

철스크랩 성분 중 제거하지 못하는 원소들 때문에 발생하는 미량의 불순물이 항상 있을 수 밖에 없어 이를 재활용하기 때문에 정교한 철강제품을 만드는 데에는 한계가 존재한다.

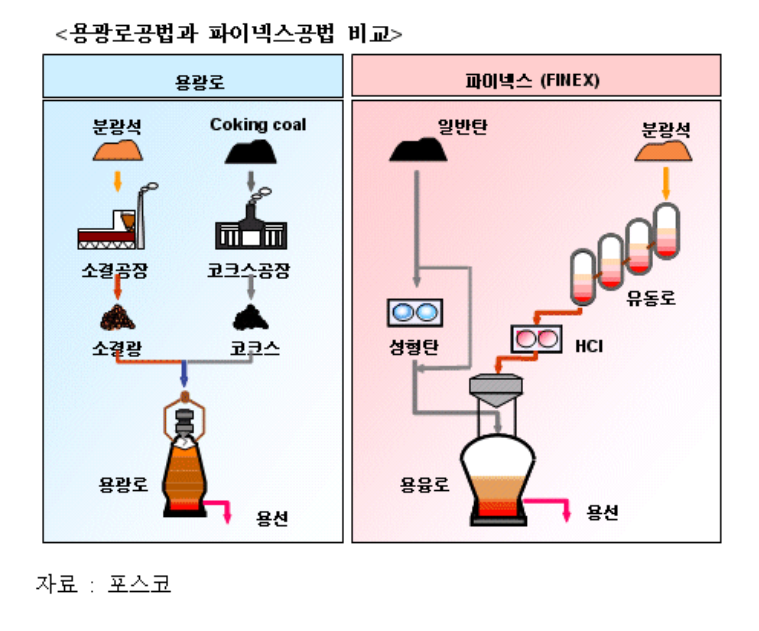

파이넥스 (FINEX)

-

파이넥스 공법은 원료를 예비 처리하는 코크스 제조공정과 소결공정을 생략하고 값싼 가루 형태의 철광석과 유연탄을 원료로 사용하기 때문에 유사한 규모의 용광로에 비해투자비와 생산원가를 15% 가량 낮출 수 있는 혁신적인 기술이다.

-

철광석을 녹여 쇳물로 만들어 내기 위해서는 철광석에 결합된 산소를 제거하는 절차, 즉 환원반응을 반드시 거쳐야 한다. 이를 위해 반드시 필요한 것이 바로 코크스이고, 코크스를 쓰기 위해서는 코크스 공정이 또 필요하다.

-

그러나 파이넥스 공정에서는 석탄을 코크스로 만들지 않고도 환원 반응을 일으킬 수 있다.

-

파이넥스에서는 철광석을 가공하지 않고 그대로 사용할 수 있기 때문이다.

- 코크스, 소결공정이 필요하지 않으니 기존 고로공정보다 적은 비용으로 쇳물을 만들 수있다.

-

-

설비 투자비는 연산 300만 톤 규모의 고로보다 원가 경쟁력 측면에서 유리하다.

-

공해방지 면에서도 환경오염 물질인 황산화물(SOx), 질소산화물(NOx), 이산화탄소(CO2) 배출이 고로보다 적어 매우 유리한 것으로 평가되고 있다.

- 즉, 기존 고로의 업그레이드 버전이라 볼 수 있다.

-

- 파이넥스 공정

-

유동환원로

- 가루 형태의 철광석을 환원가스로 환원시켜 순수한 철 성분으로 바꾸어 준다.

-

HCI 설비 및 성형탄 설비

- 환원된 철광석과 석탄을 일정한 모양으로 만든다.

-

용융로

- 철광석과 석탄을 녹이고 환원에 필요한 일산화탄소와 수소를 만들어낸다.