- 일반적으로 반도체 8대 공정은 증착 공정과 이온 주입 공정을 하나로 보지만, 여기서는 두 파트로 나누어서 다루겠습니다.

- 본 문서는 반도체 8대 공정의 다섯 번째 단계인 '증착 및 이온 주입 공정' 중 '이온 주입 공정'에 대해 다루겠습니다.

- 본 문서는 엔지닉 '반도체 전공면접 합격의 모든 것 - 이론 완성편'을 기반으로 작성하였습니다.

- 잘못된 내용이 있다면 댓글로 알려주세요.

1. 이온 주입 공정

- 이온 주입 장비를 이용해 원하는 전기적 특성을 갖도록 3족 혹은 5족 원소를 이온으로 가속하여 실리콘 웨이퍼에 주입하는 공정이다.

2. 이온 주입 공정 VS 확산 공정

- 과거의 웨이퍼 내 도펀트의 주입은 선 확산 공정을 통해 이루어졌지만, 1980년대 이후부터는 이온 주입 공정으로 대체되었다.

- 두 공정을 비교하면서 왜 현대에는 이온 주입 공정을 사용하는지 알아보겠다.

2.1 확산 공정

- 확산 공정은 이온 주입 공정 대비 실리콘 웨이퍼의 손상이 적고, 일괄 처리 공정으로 생산성이 높다는 장점이 있다. 하지만 고온에서 공정이 진행되어, 확산 시 등방성 확산이 일어나므로, 반도체 소자 미세화에는 부응하지 못하였다.

- 또한 고체 용해도의 제약으로 농도와 접합 깊이의 독립적 제어가 어렵다는 단점이 있어 이온 주입 공정으로 대체되었다.

2.2 이온 주입 공정

- 이온 주입 공정은 이온 주입 장비의 이온 가속 에너지와 이온 빔 전류를 제어함으로써 정확한 접합 깊이와 도핑량을 독립적으로 제어할 수 있다.

- 또한 저온 공정 진행으로 이방성의 이온 주입이일어나, 소자의 미세화가 가능하다는 장점도 있다.

- 높은 에너지의 이온 주입으로 실리콘 웨이퍼에 격자 결함 등의 손상이 생길 수 있고, 채널링 문제, 장비가 확산 공정에 비해 고가라는 점 등의 단점이 있다.

3. 이온 주입 장비

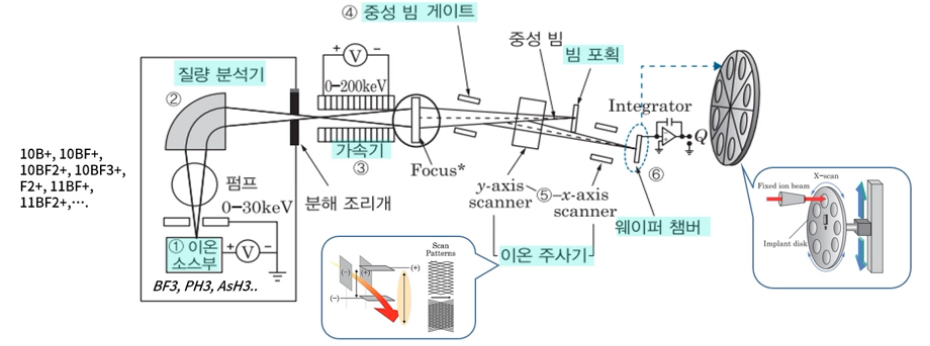

- 이온 주입 공정은 전기장에 반응하는 양전하의 양이온을 만들고 그 입자들에 강한 전기장을 인가해 가속시키는 과정이 필요한데, 이러한 과정을 수행하는 장치가 이온 주입 장비이다.

1) 이온 소스 : 플라즈마를 만들어 주입하고자 하는 이온을 생성하고 이온 빔 추출

2) 질량 분석기 : 질량 분석 원리를 이용하여 원하는 이온 빔만 선택

3) 가속기 : 원하는 깊이의 이온주입을 하기 위해 이온 가속

4) 중성 빔 게이트 및 빔 포획 : 중성화된 중성 빔을 경사 전계에 인가하여 여과

5) 이온주사기 : 웨이퍼에 이온 빔을 횡 방향 및 종 방향으로 주사하기 위한 장치로 정전기적 주사, 기계적 주사, 혼합형 주사 방식이 있다.

6) 웨이퍼 챔버(End-Station) : 웨이퍼를 장착하는 공간이며 주입된 이온의 수를 세어 이온주입 완료를 판단 후 공정 완료

4. 이온 주입 장비 및 공정상의 문제

4.1 웨이퍼 대전 효과(Wafer charging effect)

- PR 등의 절연체에 양이온이 축적될 경우에는 절연체의 정전기적 척력 때문에 주입된 이온이 밀려나는 현상이다.

- 도즈의 불균일 및 웨이퍼 상 부분 방전에 의한 결함, 게이트 산화막 파괴 등의 불량을 야기할 수 있다.

- 웨이퍼 대전 효과에 대해 장비 측면에서 대응하는 방식으로 전하 중화 시스템이 있다. 이 방법은 이온이 실리콘 웨이퍼에 주입되기 직전에 전자를 공급하여 이온을 중화시킨다.

4.2 채널링(Channeling)

- 단결정 실리콘 웨이퍼와 같이 규칙적인 원자 배열인 경우, 주입되는 이온이 원자 간 빈공간을 따라 예상한 깊이보다 더 깊이 들어가는 현상이다.

- 웨이퍼의 결정 방향, 이온의 주입 입사 각도, 에너지 등에 영향을 받으며, 원하는 농도 프로파일을 얻는 것을 방해한다.

4.3 그림자 효과(Shadowing effect)

- 채널랑 방지 혹은 후광 이온 주입 등을 위해 경사지게 이온 주입하는 경우, PR이나 게이트와 같은 구조물 때문에 이온 주입이 제대로 되지 않는 곳이 발생하는 현상이다.

- 이 경우, 웨이퍼를 4회 회전하면서 이온 주입함으로써 해결이 가능하며, 각 이온 주입마다 도즈는 ¼로 나누어 진행해야 한다.