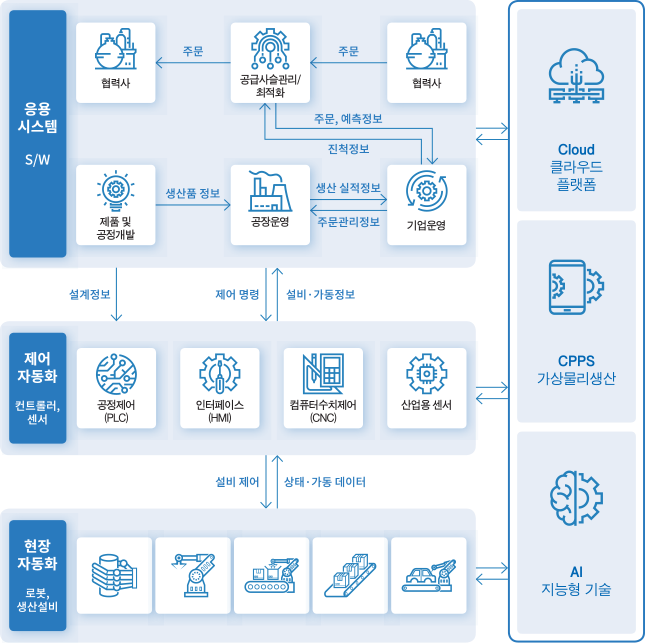

스마트팩토리 아키텍처

핵심 구성 요소

1. CPS ( Cyber Physical System )

- 정의 : 물리적 세계와 가상의 컴퓨팅 세계를 연결하는 시스템

- 원리 : 센서를 통해 물리적 환경에서 데이터 수집 > 수집된 데이터를 사이버 공간에서 분석 및 처리 > 분석 결과를 바탕으로 물리적 시스템을 제어

- 장점

실시간 모니터링 및 제어 기능

예측 및 최적화를 통한 효율성 향상

자율적인 의사결정 및 조치 가능

2.빅데이터 및 데이터 관리

대량의 제조 데이터를 효율적으로 저장, 처리, 분석하기 위한 시스템

- 주요 기술

클러스터링: 유사한 데이터를 그룹화

복제: 데이터의 가용성과 견고성 향상

인덱싱: 데이터 검색 효율성 개선

3. 사물인터넷 (IoT)

공장 내 설비와 기계에 센서를 부착하여 데이터를 수집하고 네트워크로 연결합니다.

4. 클라우드 컴퓨팅

수집된 데이터를 저장하고 처리하는 인프라를 제공합니다.

5. 인공지능 (AI) 및 머신러닝

수집된 데이터를 분석하여 예측 및 최적화를 수행합니다.

구조

- 필드 레벨 : 센서, 액추에이터, 기계 등 물리적 장비

- 제어 레벨: PLC, DCS, SCADA 등 제어 시스템

- 운영 레벨: MES 등 생산 관리 시스템

- 비즈니스 레벨: ERP, SCM 등 기업 자원 관리 시스템

1. PLC ( Programming Logic Controller )

- 정의 : 산업용 제어 시스템

- 원리 : 입력장치로부터 신호 수신 > 프로그래밍된 로직에 따라 신호처리 > 출력 장치로 제어 신호 전송

- 장점 : 견고하고 신뢰성이 높은 하드웨어, 실시간 제어 기능

2. DCS ( Distributed Control System )

- 정의 : 여러 제어 요소가 분산되어 있는 대규모 공정 제어 시스템

- 원리 : 각 제어 요소가 독립적으로 작동 > 중앙 운영자 스테이션으로 전체 시스템 모니터링 및 조정 > 네트워크를 통해 제어 요소 간 통신

- 장점 : 시스템 안정성 향상 (부분 적으로 고장이 전체에 영향을 미치지 않음), 유연한 확장성, 중앙 집중식 모니터링 및 제어 가능

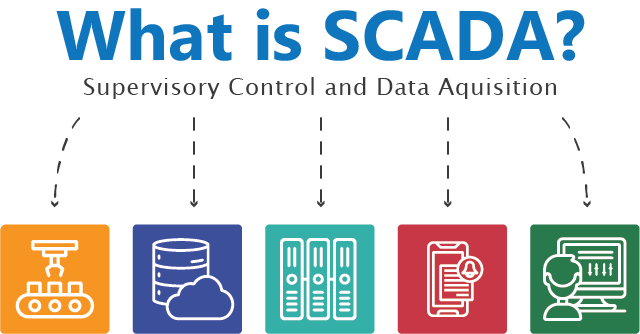

3. SCADA ( Supervisory Control and Data Acquisition )

-

정의 : 산업 프로세스, 장비, 인프라를 원격으로 모니터링하고 제어하는 데 사용되는 컴퓨터 기반 시스템

-

역할 : 복잡한 산업 프로세스를 효율적으로 관리하고 제어

-

구성 요소

센서와 액추에이터

원격 단말 장치(RTU) 또는 프로그래머블 로직 컨트롤러(PLC)

SCADA 중앙 컴퓨터 시스템

인간-기계 인터페이스(HMI)

통신 인프라 -

기능

데이터 수집 및 처리

원격 모니터링 및 제어

알람 및 이벤트 처리

데이터 저장 및 보고 -

장점

실시간 모니터링 및 제어

효율성 향상

비용 절감

안전성 개선 -

SCADA 시스템은 다양한 산업 분야에서 중요한 역할을 하고 있습니다.

-

활용 사례

- 제조업 : 생산 라인 모니터링 및 제어, 품질 관리 데이터 수집 및 분석, 설비 효율성 모니터링 및 최적화

- 전력 산업 : 발전소 운영 모니터링, 전력 그리드 관리 및 부하 분산, 정전 감지 및 신속한 대응

- 석유 및 가스 산업 : 파이프라인 모니터링 및 제어, 저장 탱크 레벨 관리, 누출 감지 및 경보 시스템

- 수처리 시설 : 수질 모니터링, 펌프 및 밸브 제어, 정수 처리 공정 자동화

- 교통 시스템 : 신호등 제어 및 교통 흐름 최적화, 터널 및 교량 모니터링, 대중교통 운영 관리

-

정리

SCADA 시스템은 IoT 기술과 결합하여 더욱 효율적이고 유연한 산업 자동화를 가능하게 하고 있습니다. 클라우드 기반 SCADA 시스템의 도입으로 원격 모니터링 및 제어가 더욱 용이해졌으며, 빅데이터 분석과 결합하여 예측 유지보수 및 공정 최적화에 활용되고 있습니다.

4. MES ( Manufacturing Execution System )

- 정의 : 생산 현장의 실시간 정보를 수집하고 관리하는 시스템

- 원리 : 생산 현장의 데이터 실시간 수집 > 수집된 데이터 분석 및 가공 > 생산 계획, 품질 관리, 재고 관리 등에 정보 제공

- 장점 : 생산 프로세스 최적화, 품질관리 향상

5. ERP ( Enterprise Resource Planning )

- 정의 : 기업의 다양한 운영활동을 중앙 집중화하고 통합하는 시스템, 회계, 인사관리, 생산, 재무관리, 공급망 관리 등 기업의 핵심 프로세스를 하나의 시스템으로 통합

- 특징

통합시스템 : 모든 비즈니스 프로세스를 하나의 시스템으로 통합

실시간 운영 : 데이터를 실시간으로 업데이트

공통 데이터베이스 : 모든 애플리케이션이 단일 데이터베이스를 공유

일관된 사용자 인터페이스 : 모든 모듈에서 동일한 인터페이스를 공유 - 장점

업무 효율성 향상

데이터 정확성 개선

의사결정 지원

비용 절감 - 정리 : ERP 시스템은 기업의 규모와 산업에 관계없이 사용될 수 있으며, 클라우드 기반 또는 온프레미스 방식으로 구축될 수 있습니다. 현대적인 ERP 시스템은 인공지능(AI), 머신러닝, 사물인터넷(IoT) 등의 첨단 기술을 통합하여 더욱 지능적이고 효율적인 비즈니스 운영을 지원합니다.

6. SCM ( Supply Chain Management

- 정의 : 공급망 전체를 관리하는 시스템

- 원리 : 공급망 전반의 데이터 수집 및 통합 > 수집된 데이터 기반으로 수요 예측, 재고 관리, 물류 최적화 등 수행 > 공급망 전체의 효율성 향상을 위한 의사결정 지원

- 장점 : 재고 최적화, 비용 절감, 공급망 가시성 확보

7. ETL ( Extract, Transform, Load )

- 정의 : 데이터를 처리하고 변환하며 적재하는 과정

- 단계

추출(Extract) : 여러 소스에서 데이터를 가져온다.

변환(Transform) : 추출된 데이터를 정계, 통합, 구조화한다.

적재(Load) : 변환된 데이터를 시스템에 저장한다. - 목적

데이터 통합 : 여러 소스의 데이터를 하나의 일관된 형식으로 통합

데이터 품질 향상 : 데이터를 정제하고 표준화하여 품질을 개선

분석지원 : 데이터 분석을 위한 기법 - 장점

시간 절약 : 데이터 준비 시간을 단축하여 분석에 더 많은 시간을 할애

데이터 품질 개선 : 일관된 프로세스를 통해 데이터의 정확성과 신뢰성을 높임

8. CNC ( Computer Numerical Control )

- 정의 : 컴퓨터를 사용하여 제조 공정의 기계를 자동으로 제어

- 역할

컴퓨터 프로그램을 통해 기계 도구의 움직임을 정밀하게 제어

G-코드와 M-코드라는 특수한 프로그래밍 언어를 사용하여 기계에 지시 - 장점

높은 정밀도와 일관성을 제공합니다.

복잡한 형상의 부품을 효율적으로 생산할 수 있습니다.

생산성을 크게 향상시킵니다.

9. CPPS (Cyber-Physical Production Systems)

- 정의 : 물리적 생산 시스템과 디지털 기술을 통합한 첨단 제조 시스템

- 특징

실제 물리적 생산 시스템과 가상의 디지털 모델을 연결합니다.

센서, 액추에이터, 통신 네트워크를 통해 실시간 데이터를 수집하고 처리합니다.

인공지능과 빅데이터 분석을 활용하여 생산 프로세스를 최적화합니다.\ - 장점

생산 과정의 실시간 모니터링과 제어가 가능합니다.

예측 유지보수를 통해 장비 가동 시간을 극대화할 수 있습니다.

생산 유연성과 효율성을 높일 수 있습니다.

10. CPPS랑 CPS 차이점

- 적용범위

- CPS: 더 광범위한 개념으로, 다양한 분야에 적용될 수 있습니다.

- CPPS: 특별히 생산 및 제조 환경에 초점을 맞춘 CPS의 한 형태입니다. - 목적

- CPS: 물리적 프로세스와 계산의 통합을 통해 다양한 시스템을 모니터링하고 제어

- CPPS: 생산 효율성을 극대화하기 위해 생산 과정 및 정보를 모니터링하고 최적화하는 데 중점 - 구성요소

- CPS: 센서, 액추에이터, 제어기기 등이 네트워크로 연결된 복합 시스템을 구성

생산에 필요한 프로세스나 카테고리별로 개별 CPS를 구성하고, 이들을 통합하여 생산 시스템을 형성 - 데이터 활용

- CPS: 물리적 세계의 정보를 수집, 분석하여 피드백 루프를 통해 제어

- CPPS: 생산 관련 데이터를 수집하고 분석하여 생산 프로세스를 최적화 - 정리

CPS가 더 넓은 개념이라면, CPPS는 CPS의 원리를 생산 환경에 특화하여 적용한 것입니다. CPPS는 스마트팩토리 구현의 핵심 요소로, 제조업의 디지털 전환을 이끄는 중요한 기술입니다