07강 반도체 패키징 장비 운영

학습내용

- 완성된 웨이퍼의 전기적 연결

- 완성된 반도체 제품 생산

학습목표

- 백-그라인딩(Back-Grinding) 장비를 구성하는 웨이퍼 라미네이션부, 백-그라인딩부, Wafer Mounting부 등 주요구성품의 동작 원리를 이해할 수 있다.

- 다이본딩 장비와 와이어 본딩 장비의 구성 요소를 파악하고 작동할 수 있다.

완성된 웨이퍼의 전기적 연결

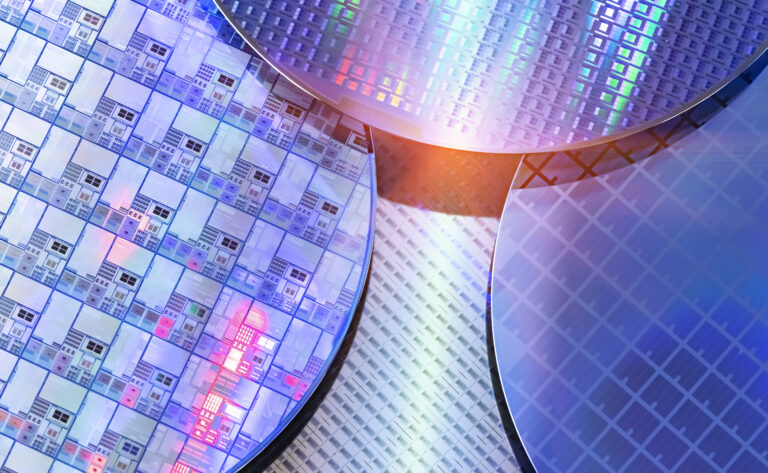

- 웨이퍼백 그라인딩 공정

- 패키지 조립 시 필요한 웨이퍼 두께를 확보하기 위해 웨이퍼 뒷면을 연마하여 원하는 두께를 만드는 공정

- 백 그라인딩 전의 웨이퍼 두께는 약 750μm

- 스마트폰에 들어가는 메모리 제품

- 웨이퍼의 두께를 최대 30μm 정도까지 갈아내고칩을 4층 이상으로 쌓는 형태로 패키징

- 현재 기술로 구현이 가능한 최대의 두께는 약 10 ~ 15μm

- 라미네이션이 끝난 웨이퍼의 뒷면(패턴면 반대부분)을 연삭하는 공정

- 백 그라인딩 휠

| Grinding 단계 | Rough Grinding | Fine Grinding | Polishing |

|---|---|---|---|

| 가공량 | 필요량 | 20μm 이내 | 1~2μm 이내 |

| Mesh | #300~500 | #2000 | Slurry + DI Water |

- 웨이퍼 라미네이션 공정

- 웨이퍼의 백 그라인딩을 진행하기 전에 그라인딩을 진행하는 동안 발생하는 외부 하중으로부터 웨이퍼의 회로층을 보호하기 위해 테이프를 붙이는 공정

- 라미네이션 테이프

- UV 테이프

- UV가 조사되기 이전에는 웨이퍼에 강한 접착력을 가져서 충격 흡수에 용이

- UV를 조사하면 접착력이 약해져서 백 그라인딩 후 웨이퍼로부터 오염물질을 잔류시키지 않고 쉽게 뜯어낼 수 있음

- Non UV 테이프

- UV 테이프보다 접착력이 낮음

- 범프 테이프

- 70 ~ 200μm 높이의 범프를 가지는 웨이퍼에 사용됨

- 230μm 이상의 두께를 가짐

- UV 테이프

- 다이 본딩 공정

- Sawing 공정을 통해 개별화된 칩을 하나씩 분리하여 PCB 또는 리드 프레임 형태의 기판에 붙이는 공정

- 본딩 전 PCB 위에는 접착을 위한 에폭시가 온도를 올리면 본딩이 이루어짐

- BOC 기판에는 접착제 역할을 하는 엘라스토머가 프린터에 의해 묻혀져 있고 LOC 기판에는 접착제 역할을 하는 테이프가 입혀져 있으며 다이 본딩을 위해 일정한 온도로 가열하는 공정이 진행됨

- 반도체 패키지

- 리드프레임을 기판으로 사용하는 패키지

- PCB를 기판으로 사용하는 패키지

- 제품의 크기와 양산성에서 장점을 가지고 있는 PCB를 기판으로 사용하는 패키지로 점차 바뀌어 가고 있음

- 기판의 종류에 따라 생산공정과 필요한 설비가 달라짐

- MCP (Multi Chip Package)나 SIP (System In Package) 형태가 증가하는 추세

- 다이 본딩의 순서

- 기판 공급

- 웨이퍼 공급

- 다이 공급

- Sawing 공정을 통해 개별화된 칩을 하나씩 분리하여 PCB 또는 리드 프레임 형태의 기판에 붙이는 공정

완성된 반도체 제품 생산

- 와이어 본딩

- 다이 본딩이 완료된 상태에서 칩 기판을 전기적으로 연결하기 위해 칩의 패드와 기판상의 패드르 와이어로 연결하는 공정

- 1차 본딩

- 캐필러리를 통과하고 있는 와이어의 끝 부분을 녹이는 공정으로 시작

- 전기적인 에너지를 와이어 끝 부분에 가해 녹으면 볼 모양을 형성함

- 볼 모양을 만드는 장치 → EFO (Electronic Flame-Off)

- 2차 본딩

- 스티치 본딩

- 볼 본딩 후 와이어를 PCB나 리드 프레임에 접합시키는 공정

- 캐필러리가 2차 본딩 지점으로 이동하면 볼 본딩과 유사하게 볼과 리드 면이 접촉해 접합의 3요소인 히트 블록에 의한 가열, 하중, 초음파 진동에 의해 stitch 본딩이 이루어짐

- 스티치 본딩

- 와이어 본딩 종료

- 2차 본딩이 완료된 후 캐필러리가 상승하여 미리 설정한 테일 길이에 이르면 클램퍼가 닫히고 그 상태에서 캐필러리가 상승하면 와이어는 리드 접합부에서 절단되면서 본딩이 마무리됨

출처 : 한국기술교육대학교 반도체 공정 기초