contents

- 프로젝트 성과 및 결과물

- 프로젝트에서 배운 것

- 분석 배경

- 분석 목적 및 질문

- 5W1H 프레임워크

- 데이터셋

- 데이터셋 추가 설명

- 알려진 고장 패턴

- 데이터 분석 프로세스

- 참고

summary

- 프로젝트 성과 및 결과물

현업 데이터 과학자 및 매니저들이 직접 평가한 캡스톤 프로젝트에서

전체 참가팀 중 2위 수상

- 프로젝트에서 배운 것

- 체계적인 데이터 분석 프레임워크를 적용해,

팀원들과 최소한의 인풋으로 최대의 아웃풋을 산출한 프로젝트 - DATA 도구 뿐만 아니라 다양한 협업 도구 및 AI 도구를 적극 활용하여

데이터 분석 프로젝트를 진행한 케이스

- 분석 배경

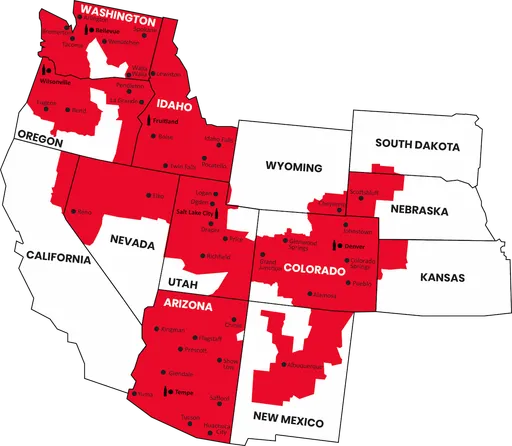

미국의 Swire Coca-Cola는 미국 13개 주에 있는 시장에 판매할 음료 1억 9,200만개를 매년 6개의 생산 공장에서 생산하고 있습니다. 이런 생산 공정 과정 중 여러가지 한계로 인해 현재 기본 주문량 중 94.4%만 생산할 수 있다는 단점이 있습니다. 이는 기계를 다시 가동하는 데 소요되는 시간으로 인해 연간 약 6천만 달러의 손실을 발생시킵니다.

기계가 예기치 못한 기계적 결함, 유지보수, 마모 등으로 인해 생산 과정 중 가동을 중단하는 것이 손실의 주요 이유 중 하나인데요.

따라서 Swire Coca-Cola의 생산 분석 팀은 이러한 고장이 발생하는 이유와 시기를 파악하여 이러한 고장 문제를 미리 대비함으로써, 고장으로 인한 생산량 손실이 발생하지 않도록 사전에 계획을 수립하고자 합니다.

- 분석 목적 및 질문

- 생산 공정에서 기계의 주요 고장 원인를 파악합니다.

예시: 기계 X는 항상 이 시기에 고장이 발생하며 이 부품이 가장 자주 고장납니다.

- 마모나 고장이 발생하기 전에 기계의 정상 작동 기간을 정량적으로 측정합니다.

추가 설명: 이는 임계 생산 능력으로 정의할 수 있는데, 자동차에 X마일마다 정비 및 오일 교환이 필요한 시기가 있는 것처럼, 유지보수가 필요하기 전에 이 기계가 최대로 작동하여 얼마나 많은 출력을 생산할 수 있는지에 대한 예측으로 이어질 수 있습니다.

- 미리 필요한 부품 제고를 파악하여 고장을 대비합니다.

추가 질문: 특정 기계에 동일한 부품을 자주 교체해야 하는 경우, 어떤 예비 부품을 미리 확보해 두면 공정 과정 최적화에 도움이 될까요? 만약 대비한다면, 기계당 연간 몇 개의 부품을 재고로 보유해야 할까요?

- 5W1H 프레임워크

- Who: 누가 데이터 분석의 혜택을 받을 수 있나요?

- What: 자주 고장 나는 기계 및 부품은 무엇인가요?

- When: 언제 주로 고장이 발생하였나요?

- Why: 고장이 발생한 주요 원인은 무엇인가요?

- Where: 기계 별로 또는 기계에 있는 특정 부품 별로 분석할 수 있는 데이터가 있나요?

- How: 데이터 분석이 어떻게 기계 고장의 패턴을 파악하거나, 기계 고장으로 인한 손실을 예측하고 예방하는데 사용할 수 있나요?

- 데이터셋

IWC_Work_Orders_Extract.csv

현재 데이터는 기업의 실제 데이터셋으로서, 데이터셋은 기업의 허락없이 공개 및 공유가 불가능합니다. 데이터셋에는 1,427,264개의 행으로 구성된 IWC에 입력된 모든 작업 정보가 포함되어 있습니다. 아래는 각 열의 이름과 설명입니다.

- 데이터셋 추가 설명

- 공장 담당자는 어떤 문제를 발견하고 큰 빨간 버튼을 누릅니다. 이 문제는 IWC 작업 지시를 내릴 만큼 심각한 문제일 수도 있고 아닐 수도 있습니다. 약간의 수동 조정으로 기계가 곧바로 가동될 수도 있습니다. 이러한 작업 시간은 IWC에 기록되지 않습니다.

- 자동차가 일정한 주행 거리에 따라 오일 교환이 필요한 것처럼 기계도 정기적인 유지보수가 필요합니다. 이를 '계획된 유지보수' 작업이라고 부르며 IWC에 기록됩니다. 예를 들어, 6주에 한 번씩 특정 베어링을 교체해야 하는 기계가 있다고 가정하면, IWC는 이를 예약하여 공장 담당자에게 6주에 한 번씩 기계를 끄고 이 베어링을 교체하라는 알림을 보냅니다. IWC는 이를 '예방적 유지보수'로 기록합니다.

- 오류가 발생하면 기계가 자동으로 꺼질 수 있습니다. 이로 인해 조지는 IWC에서 작업 명령을 내리지만 기계가 문제를 해결하고 스스로 재가동하여 작업 지시가 더 이상 필요하지 않아 즉시 종료되지만, 작업 지시가 내려졌다는 사실은 잠재적 위험 신호이므로 언제, 왜 발생했으며 향후 어떻게 예방할 수 있는지 관찰하거나 연구할 필요가 있습니다.

- 기계는 고장날 수 있습니다. 마모와 파손은 모든 기계의 수명 주기에서 자연스러운 부분입니다. 이런 일이 발생하면 '계획되지 않은 유지보수' 또는 '교정 유지보수'로 IWC 작업 지시가 발행되고 설명과 해결 방법이 기록됩니다.

- 어떤 경우에는 수정 자체에 몇 분밖에 걸리지 않지만, 공장 관리자가 다른 업무로 바빠서 교대 근무가 끝날 때까지 작업 지시를 소급하여 기록하지 않을 수도 있습니다. 이러한 경우 실행 시작 시간과 실행 종료 시간에는 차이가 없지만 실제 작업 시간(분)이 신뢰할 수 있는 지표가 되어야 합니다.

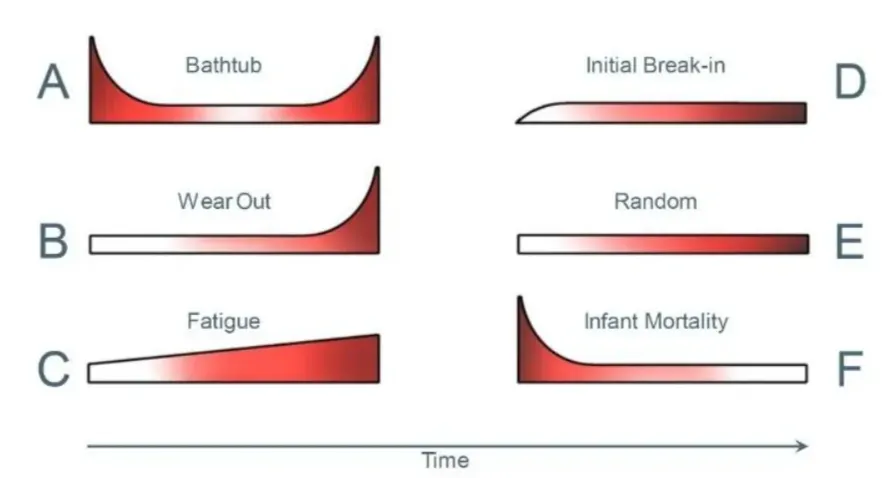

- 알려진 고장 패턴

- 욕조형(A): 초기 고장을 줄이기 위해 품질 관리를 개선하고 수명을 연장하기 위해 내구성을 고려한 설계에 집중할 수 있습니다.

- 마모형(B): 제품이 노후화됨에 따라 유지보수 또는 교체를 계획하여 예기치 않은 고장을 방지할 수 있습니다.

- 피로형(C): 반복적인 스트레스에 대한 저항력을 테스트하고 개선하면 제품 수명을 연장할 수 있습니다.

- 초기 고장형(D): 번인 절차를 구현하면 제품이 고객에게 전달되기 전에 초기 고장을 제거할 수 있습니다.

각 패턴은 시간이 지남에 따라 제품이 어떻게 고장날 수 있는지에 대한 인사이트를 제공하여 기업이 유지보수를 계획하고 설계를 개선하며 제품 수명 주기를 보다 효과적으로 관리할 수 있도록 도와줍니다.

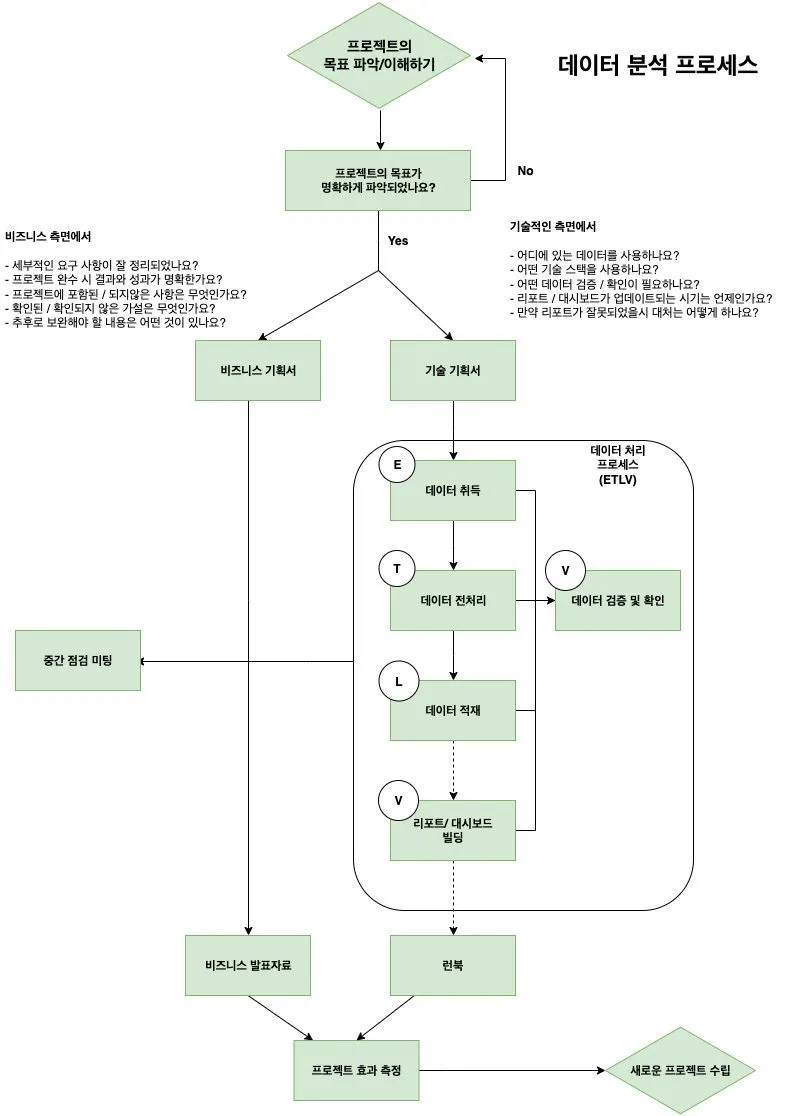

- 데이터 분석 프로세스

- 참고

분석 기획서

https://docs.google.com/document/d/1up1feBIn3e61tfLfZ9H-qorHk1mQ8yIHMsjvb_gU_Ys/edit?usp=sharing

EDA 노트북

https://github.com/dongchanlim/Capstone_Coca_Cola/blob/main/EDA_Notebook.ipynb

모델링 노트북

https://github.com/dongchanlim/Capstone_Coca_Cola/blob/main/Modeling_Notebook.ipynb

발표 자료

포트폴리오

https://github.com/dongchanlim/Capstone_Coca_Cola

사용한 도구 리스트

- 협업 도구: Trello, Teams, Google Docs

- 코드 작성: Colab

- 발표 자료 생성: Gamma

- AI 협업 도구: ChatGPT, Claude, Gemini

- 포트폴리오: Github

key points

보통 데이터 처리 프로세스에 많은 시간을 투자하지만, 프로젝트의 목표를 세우고 기획서를 세우는 면에 가장 많은 시강늘 할애하는 것이 맞다! 분석할 가치가 있는지에 대해 파아가하고 스스로가 이해할 수 있아야한다.

그리고 가능하다면 자신의 커리어 스킬을 알고 있는 것이 취업에 있어서 정말 좋은 강점이 될 수 있다!