해당 시리즈는 LG에서 지원하는 LG Aimers의 교육 내용을 정리한 것으로, 모든 출처는 https://www.lgaimers.ai/ 입니다.

레이더 제품 소개

해커톤 과제 관련 : 공정 인자와 수율의 관계

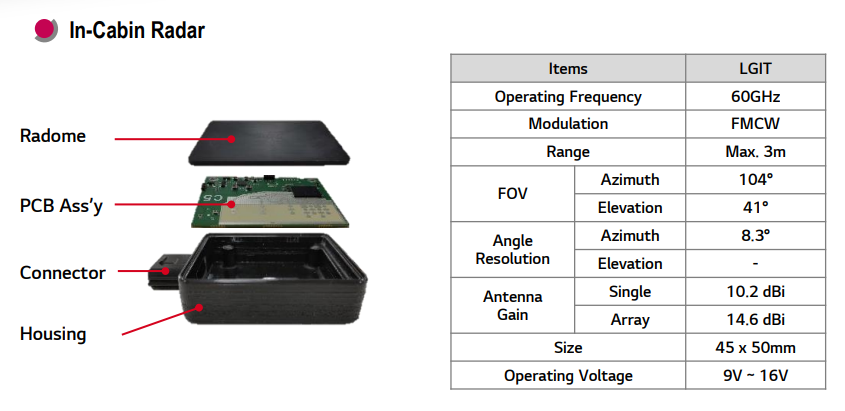

위 그림은 ln-cabin Radar인데, 현대자동차에서는 이를 ROA: Rear Occupant Alert으로 부른다. 이는 차량 내에 장착하여 후석 승객 유무를 감지한다.

In-cabin 모니터링 시스템에서는 카메라, 압력, 센서, 초음파, 레이더 등 여러 가지 센서 기술들이 사용하고 있지만, 각각 단점이 존재한다.

- 카메라 : 야간 시인성이 좋지 않고, 프라이버시 이슈가 있음

- 초음파 :

RF특성 상Multi-target측정이 어려움 - 압력 : 사람, 사물 구분이 불가함

SBR : 5명의 탑승자 위치를 정확하게 파악하는 기술

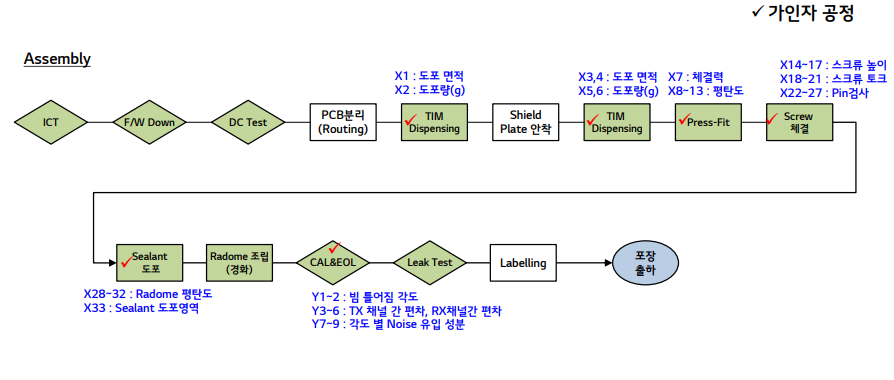

레이더 제품 조립 공정도 예시

-

ICT (In-Circuit Test):PCB의 테스트 포인트를 통해SMT(Surface Mount Technology)된 각 부품의RLC값을 확인하여 불량을 검출하며SMT시 발생하는Chip누락, 용량 값이 다른 경우 불량을 잡아낼 수 있는 중요한 공정이다. -

F/WDown: 레이더 제품의 메모리에 펌웨어를 넣는 공법 -

DC Test: 모듈이 제대로 동작하는지 입력 전원을 넣어 기본 기능을 확인 -

Routing: 커팅 방법에 따라 레이저/브레이드 방식 사용하며, 정밀한 가공 및 이물질 유입 방지IC의 데미지를 주는 공정에는 레이저 공정을 이용하고 그렇지 않은 경우 저렴한 브레이드 커팅 공법을 사용한다. -

TIM (Thermal Interface Material): 도포 면적, 도포량에 따라 발열 성능에 영향을 미치는 주요 공정 -

Press-Fit: 케이스, 커넥터에 있는PIN과PCB를 연결하는 공정 -

Screw체결 : 주요 관리포인트 :Screw높이, 토크 -

Sealant도포 : 케이스 밀폐를 위해 진행하는 고정으로, 조립 시 문제가 없도록 미도포된 영역이 있는지 확인하고Radome의 평행도를 관리하고 있다. -

Calibration EOL: 공정 및 부품 특성을 반영하여 제품 성능에 영향이 없는지 최종 점검 -

Labelling: 제품 추적 관리를 위해 라벨 부착

가인자 공정

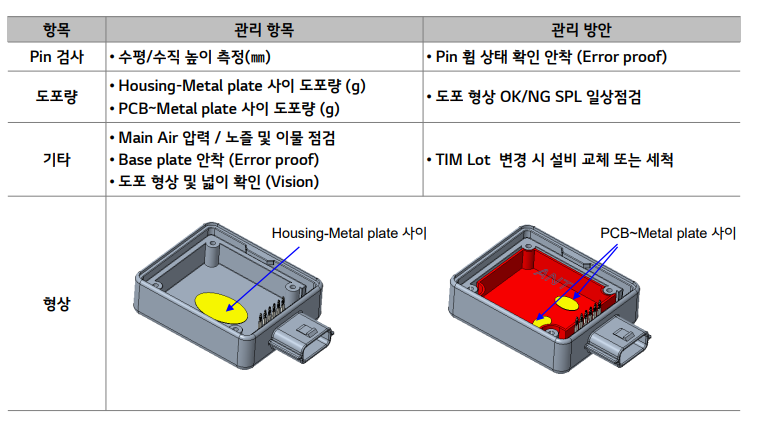

TIM (Thermal Interface Material) : 일부 부품의 발열을 확산시켜 열을 낮추고자 하는 목적으로 사용, TIM 재질은 실리콘과 같은 액상의 GAP Filter, 또는 고체 시트 타입을 이용한다. 이는 열 전달률이 높을수록 좋으나 가격이 높아 발열원에 따라 시뮬레이션을 통해 최적의 재료 선정이 중요하다.

필드에서 장시간 사용 시 TIM 내부에 휘발성이 기화되어 PCB를 오염하는 사례가 있어, 철저한 관리가 필요하다.

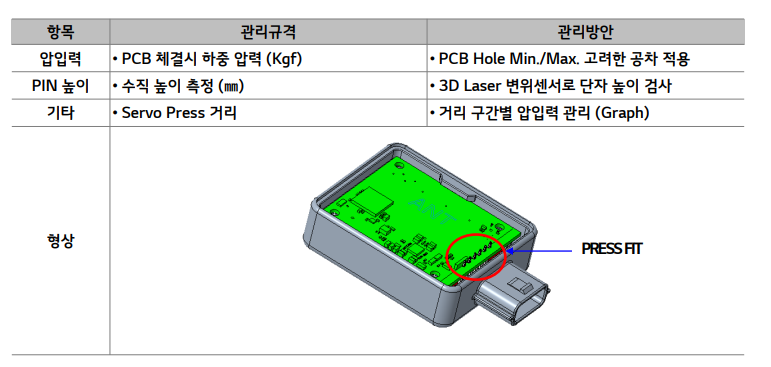

PRESS-FIT은 케이스에 있는 PIN과 PCB를 연결하는 공정으로 체결 압력에 따라 PCB 평탄도에 영향을 준다. PCB 체결 시 평행하게 안착하는 기술이 핵심으로, 평행하게 안착되지 않으면 PIN이 휘거나 손상될 수 있다.

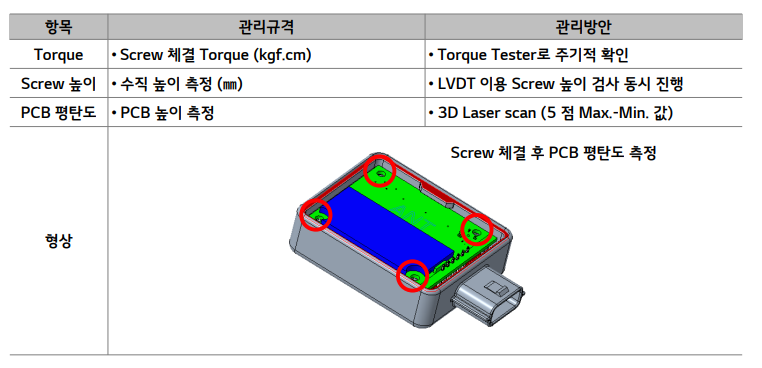

Screw 체결

LVDT : 코일의 상호 유도 작용을 이용하여 직선 변위를 그것에 비례하는 전기 신호로 변환하는 센서

아무리 잘 만들었다고 하더라도, PCB가 평행하지 않으면 성능에 문제가 발생한다.

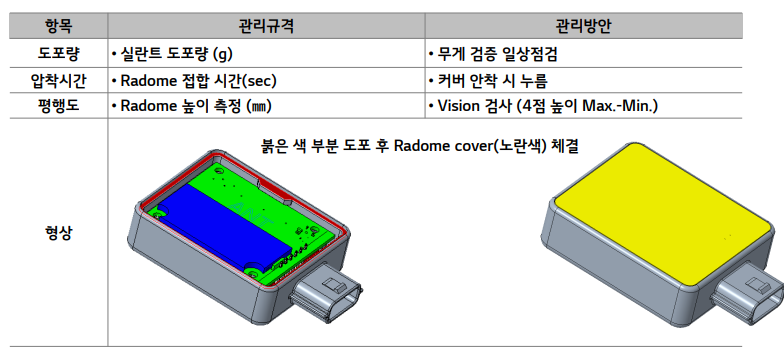

Radome Assembly

Radome의 평행도에 따라 레이더 방사 패턴에 왜곡이 생길 수 있으므로, Radome이 잘 조립되어야 한다. 따라서, 전 공정에서 PCB 평행도 점검한 것과 같이 동일하게 Radome이 평행하게 조립되었는지 점검해야한다.

조립 공정이 모두 끝나게 되면 Calibration과 테스트 공정에서 최종 제품의 성능을 보정 및 평가하게 된다.

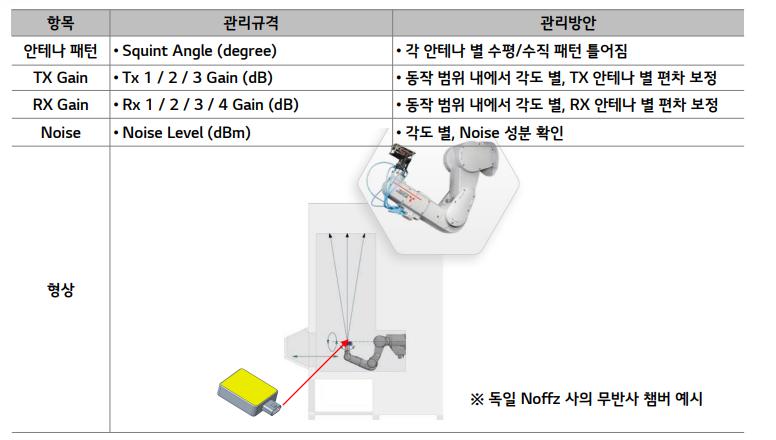

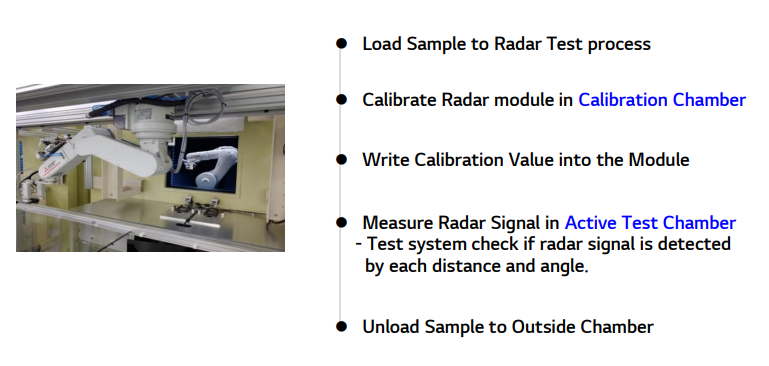

Calibration & Test

Calibration 공정은 RFIC 칩, PCB, 안테나 조립 과정의 오차 등에 의해 조금씩 다른 PF 성능이 편차가 없도록 목표한 값으로 동일하게 맞춰주는 과정이다. 제품별, 사양별로 다르겠지만, 약 1000~2000개의 많은 RF 항목 보정 -> 원하는 구간에 들어오는 지 확인 -> IC 메모리의 보정 값 저장한다.

Calibration에서 중요하게 생각하는 RF 항목은 각도 별, 안테나 별 RF 신호 크기의 이상이고, 각도별 안테나 방사 패턴, 국가 규격 항목 등이 있다. 불량 확인 시 폐기하게 되므로, 이 공정의 수율이 가장 비용에 영향을 미치게 된다.

실제 100~200미터 떨어진 타깃으로 시험을 할 수 없기 때문에, 레이더 타겟 시뮬레이터를 이용해 레이더에서 방사된 신호를 실제 100미터, 200미터 떨어진 거리에서 반사된 신호처럼 반사하여 이를 검사 하고있다.

테스트에서 중요하게 생각하는 RF 항목은 여러 개의 타깃들의 각도 및 거리 탐지 성능, 움직이는 타깃에 대한 위치 및 속도와 같은 항목을 Chamber 내에서 레이더를 회전하며 측정한다.

로봇을 사용하면 정밀하고 빠른 이동 및 보정이 가능하다.

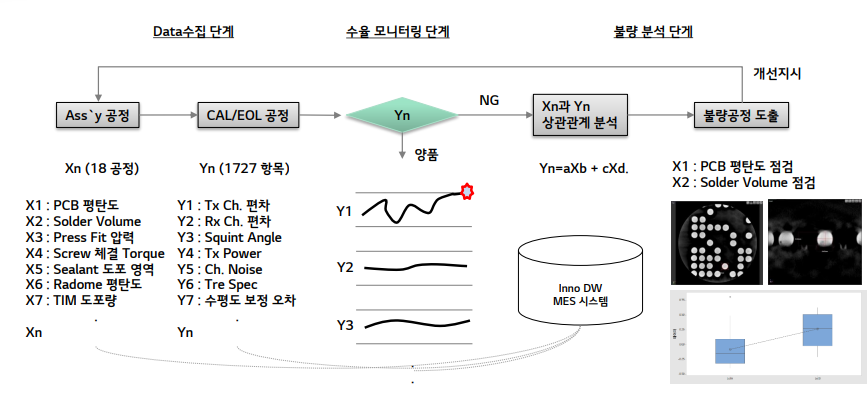

본 과제의 기본 목표는 조립 공정에서 세팅한 값 X 인자에 따른 최종 RF 성능의 결과 값 Y 인자를 분석하는 것이다. 이를 통해 입력 데이터와 출력 데이터 사이의 관계를 모델을 사용하여 추론할 수 있고, 특정 기간 동안의 불량이 상승하거나 이상 발생 시 공정 데이터의 변화를 같이 분석하여 불량의 원인이 되는 공정을 빠른 시간 내에 개선하는 것이 최종 목표다.