품질 및 품질비용

- 품질이란?

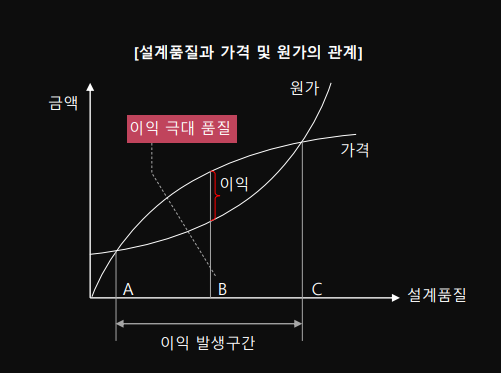

시장점유율의 확대나 보다 높은 원가 비용을 통하여 주로 판매수익의 증대 에 기여하는 요소 && 재작업이나 고객불만으로 인한 폐기처분 등의 감소를 통한 원가절감에 기여하는 요소.

소비자는 제품이나 서비스를 사용하는 입장에서 요구하는 품질이 있을 것이고, 공급자도 원가,시설,인력 등의 기업의 제조역량을 고려하여 정해지는 품질이 있다.

따라서 쉽게 말하면 품질은 "소비자와 공급자 모두가 원하는 제품 규격에 부합하는 정도" 라고 정의할 수 있다.

요즘에는 고객의 명시적, 묵시적 요구를 충족시킬 수 있는 능력이 있는 특징이나 특성이 더 중요시 되고 있다. (ISO 9000 Series 품질 경영 시스템, 규격 적합성 -> 고객 요구의 충족성)

- 저품질비용 (Cost of Poor Quality)

저품질로 인한 손실은 일부(Q-Cost)에 불과해보일 수 있지만, 이에 따른 연쇄 작용으로 인해 추가적인 손실(Hidden Cost)이 발생할 수 있으며, 이를 저품질 비용이라고 한다.

이것을 줄일수록 소비자의 인식이 향상되면서 보다 높은 시장 점유율을 가져갈 수 있으며, 추가적인 고품질 제품을 제공하는 등의 선순환으로 이어질 수도 있다.

제품의 생산단계 별로 예상되는 품질 비용이 있으며(예방비용, 평가비용, 내부실패비용, 외부실패비용), 이를 줄이기 위한 원천적인 대응(품질 관리)이 반드시 필요할 것이다.

- 품질 관리

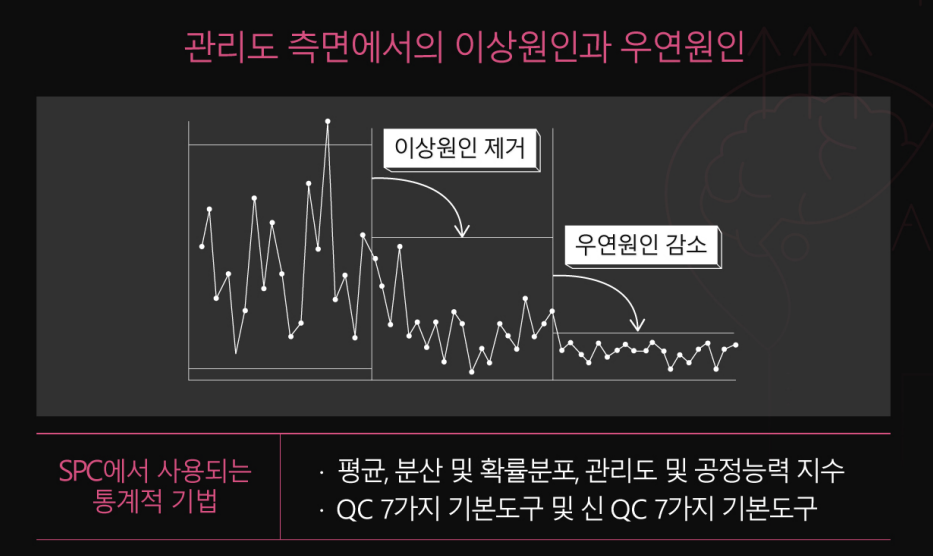

이상원인과 우연원인

저품질비용을 줄이고 싶다면 품질 변동을 유발하는 원인이 무엇인지 알아야 한다.

제품 공정에서의 품질 변동 원인은 크게 두가지로 나눌 수 있다. 비정상적(Irregular) 요인에서 큰 변동 (e.g. 재료 불량, 비숙련 작업자, 잘못된 설정)을 일으키는 이상 원인과 정상적 상태에서 고유한 작은 변동(e.g. 재료, 기기 위치의 미약한 변동)을 일으키는 우연 원인이 그것이다.

공정상에서 우연 변동 원인만이 존재하면 안정되고 품질이 예측 가능하다. 하지만 이상 변동 원인이 같이 존재하면, 예측 불가능하다.

*이는 통계적 방법에서 품질을 결정짓는 X Feature(X's)가 될 수 있을 것이다.

SPC

이 원인을 통해 통계적 방법으로 공정을 효율적으로 운영하는 관리 방법을 SPC(Statistical, Process, Control)이라고 부른다.

SPC는 불량 원인을 쉽게 발견하도록 도와주고, 공정 상태를 탐지하며, 개선을 위한 대책에 결정에 도움을 주는 과학적 관리기술이다.

공정 입력(X's)에 대한 특성을 파악하고 이에 대한 출력(Y's)를 계속해서 모니터링 하는 것이 제품 특성을 관리하는 것이라고 볼 수 있다. 즉, 인과 관계 (Y=F(x)) 를 이해하고 이를 바탕으로 제품의 상태를 예측할 수 있다면 공정이 관리 하에 있다 라고 말한다.

SPC는 품질 관리(QC) 7가지 도구로 주로 이루어지며, QC7은 적은 데이터로부터 가능한 한 신뢰성이 높은 객관적인 정보를 얻는데 가장 유효한 수단으로 알려져 있다.

QC7에는 모두 파레토 차트, 특성요인도, 체크시트, 히스토그램, 산점도, 그래프, 관리도가 있다.

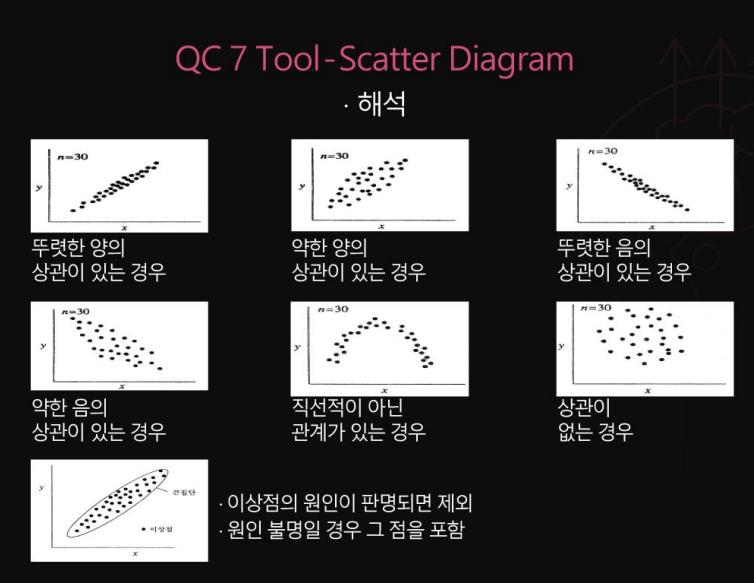

특히 두 종류의 데이터 사이의 관계를 그림으로 나타내는 산점도(Scatter Diagram)와, 관리한계선을 이용하여 공정을 관리하는 관리도가 주로 쓰인다.

관리도

여러 변수들을 관리하기 위해서는 각 변수들이 모두 독립적이지 않다면, 다변량 관리도를 사용해야 한다.

또, 관리도에는 연속 측정 데이터를 기반으로 하는 계량형 관리도와 이산형 특성치 데이터를 관리하는 계수형 관리도가 있는데, 계량형 관리도 작성법은 다음과 같다.

- XBar-R 관리도 (계량형, From 마스터플랜컨설팅 네이버 블로그)

https://m.blog.naver.com/PostView.naver?isHttpsRedirect=true&blogId=jiwoo6941&logNo=220248024509

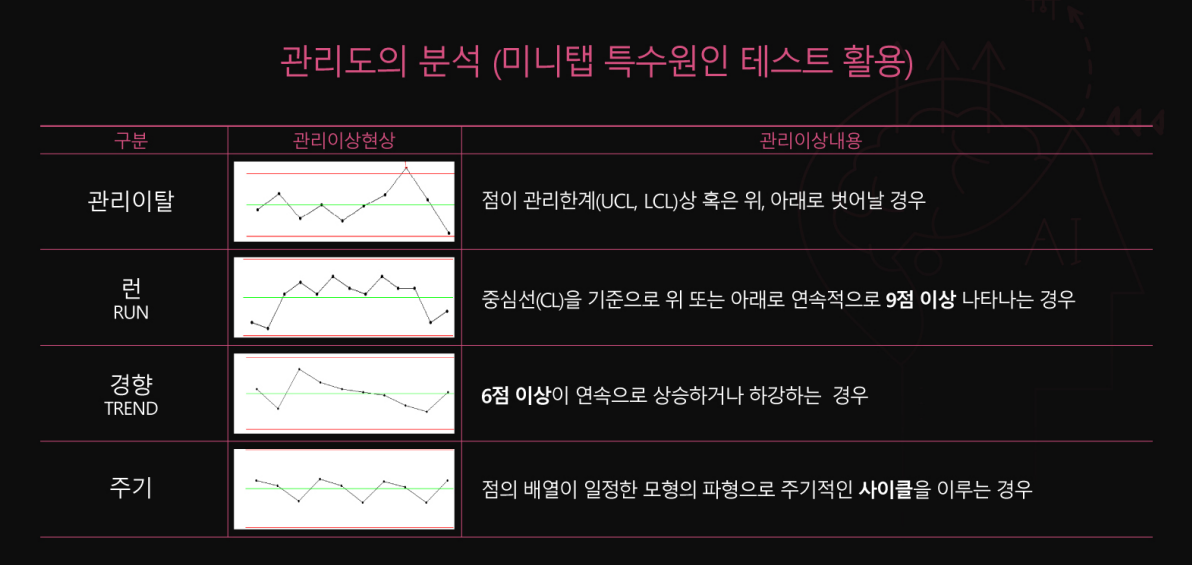

관리도를 만들었다면 다음과 같은 현상이 있을 때, 제품 공정이 이상 상태에 있다고 분석할 수 있다.

- 스마트 품질경영

빅데이터와 인공지능을 통한 품질경영 방식

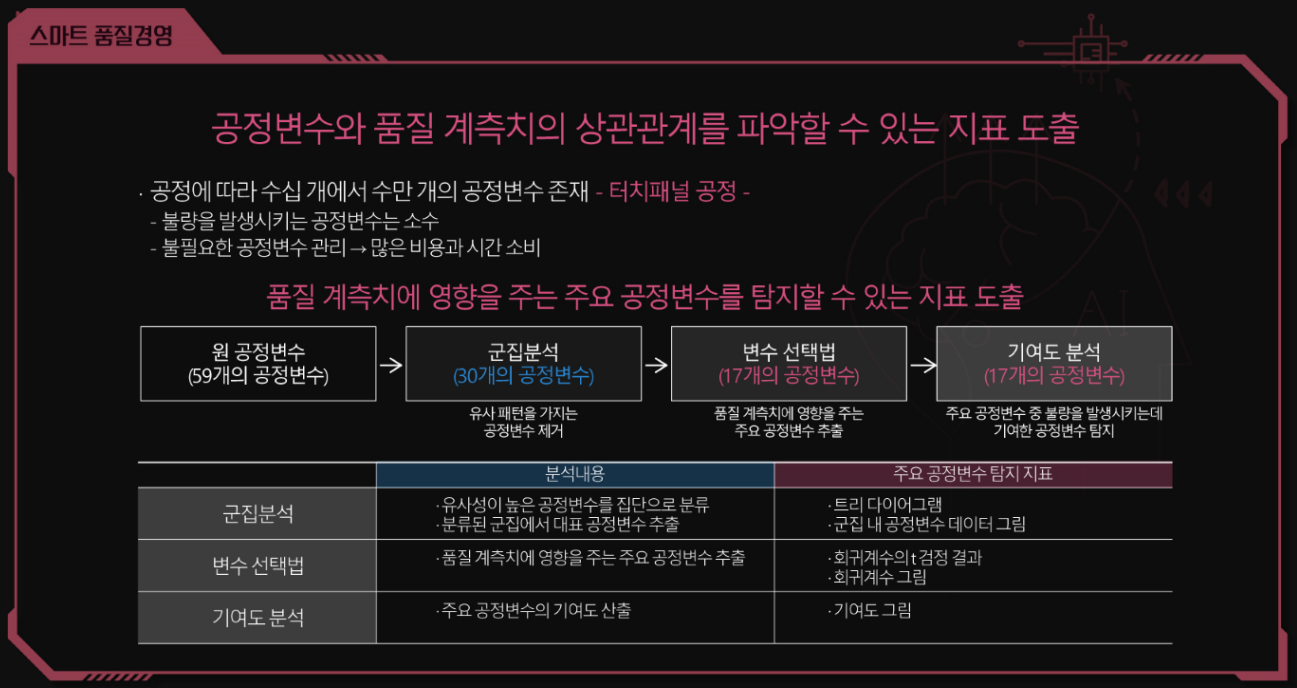

복잡한 공정을 통해 생산되는 제품군인 반도체나 디스플레이 같은 경우는 지금까지 다뤘던 분석을 통해 공정의 품질 상태를 파악하기 어렵다. 따라서 최근엔 빅데이터와 AI를 활용하는 새로운 방식이 쓰이고 있다.

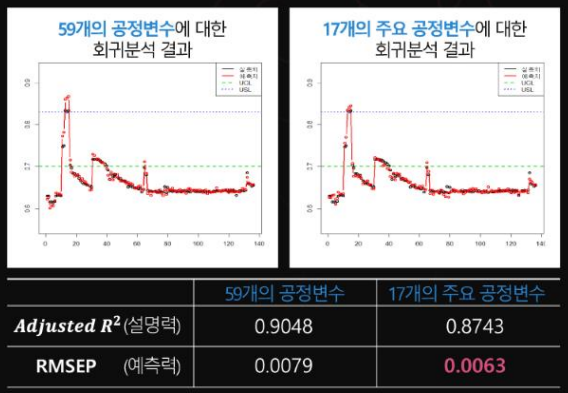

예시가 될 수 있는 분석 대상은 디스플레이의 터치 패널 공정이다. 공정에 따라 수많은 공정 변수가 존재하는데, 불량을 일으키는 적절한 공정변수는 이 중에 소수인 경우가 많으므로 주요 공정변수를 잘 간추리는 것이 가장 중요한 일이 될 것이다.

터치 패널 공정에서의 공정 변수는 GLASS를 가공할 때의 조건 및 계측치로 총 59개가 있으며, 정상 데이터는 102개, 불량 데이터는 5개로 가정한다.

EDA - 군집분석 (Clustering Analysis)

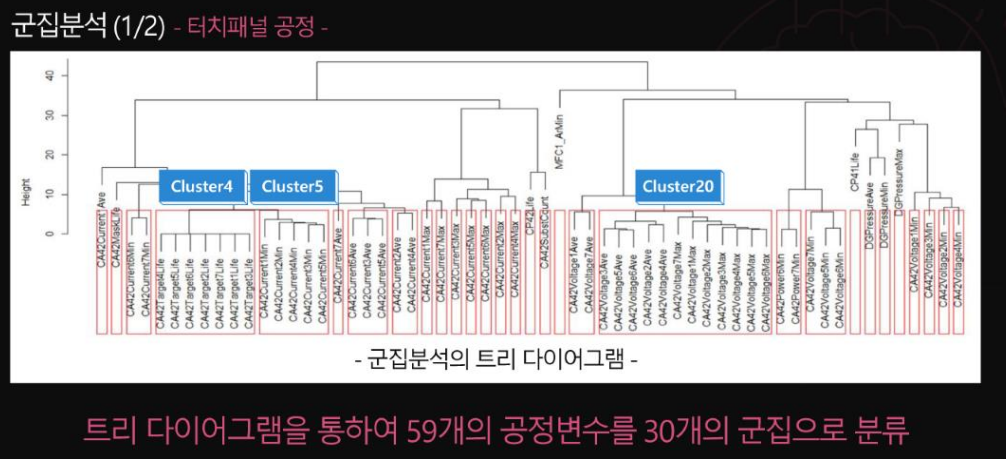

주요 공정변수를 추출하기 위해서는 첫번째로 군집 분석(Clustering Analysis)을 통해 공정변수 간의 유사성을 분석해야 한다.

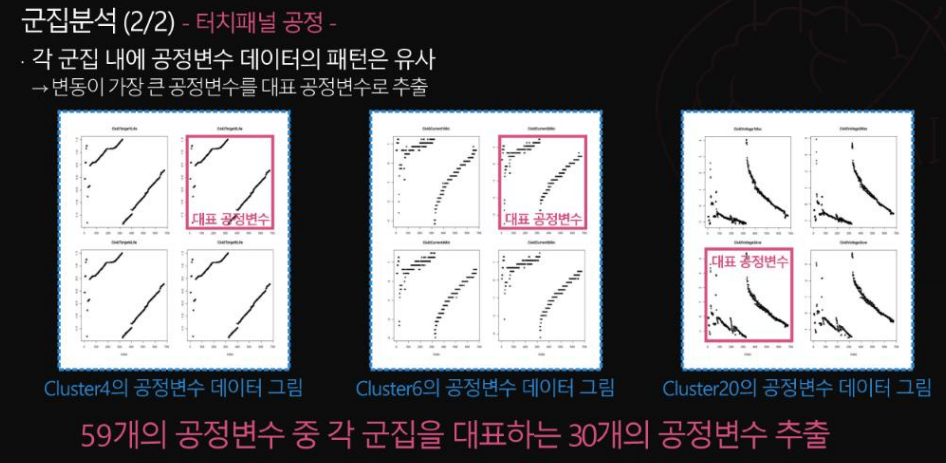

우선 Clustering을 통해 유사 패턴(유사성)을 가지는 공정변수끼리 트리 다이어그램을 이용해 묶는다.

이후 해당 Cluster 안에서 대표 공정변수를 추출하면 1차적으로 주요 공정변수를 탐지할 수 있다.

EDA - 회귀분석(Regression) & 변수 선택법 (Feature Selection)

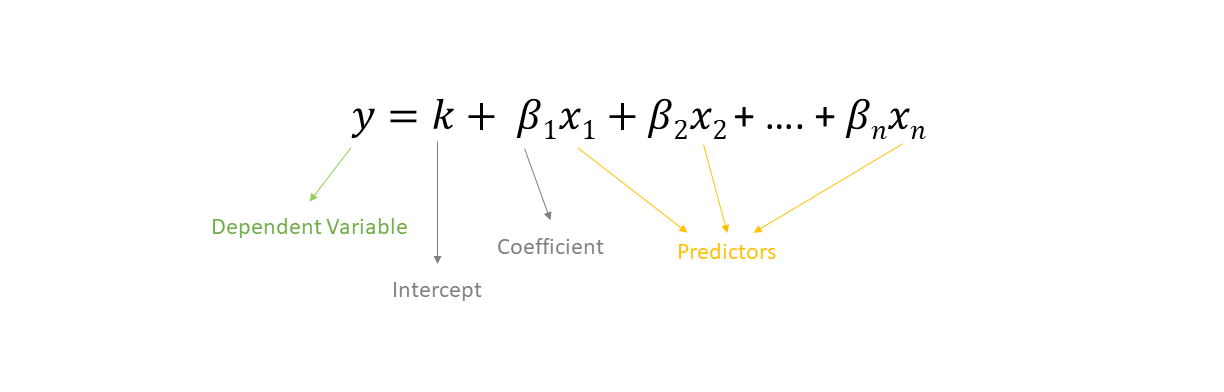

다음으로는 여러 공정변수(X) 에 대한 다중회귀분석(Multiple regression analysis) 을 통해 품질 계측치(Y)를 예측한다. 위의 식은 n개의 공정 변수(X)에 대한 1개의 품질 계측변수(y,예측)를 나타낸 식이다. (k는 Bias, β는 Weight)

식을 통해 Regression Model이 만들어지면, 이것의 설명력과 예측력을 평가함으로써 어떤 공정변수들이 품질에 영향을 주는지 파악한다.

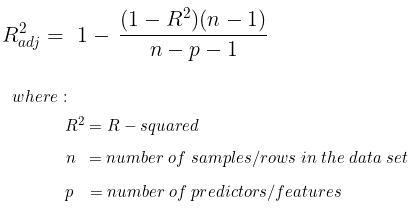

모델의 설명력을 평가하기 위해서는 Adjust R-Squared Score가 쓰인다. 즉 모델이 주어진 데이터들을 얼마나 잘 나타냈는지를 평가하는 것이다. 일반적으로 높을 수록 좋은 설명력을 가진 것으로, 0.8 이상일 시에 설명력이 높다고 판단한다. 하지만 높다고만 해서 해당 모델이 모든 데이터를 완벽하게 설명할 수 있는 것은 아니다.

*모든 공정변수를 선택한 Regression Model의 Adj-R score가 가장 높을 것이다.

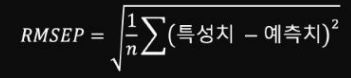

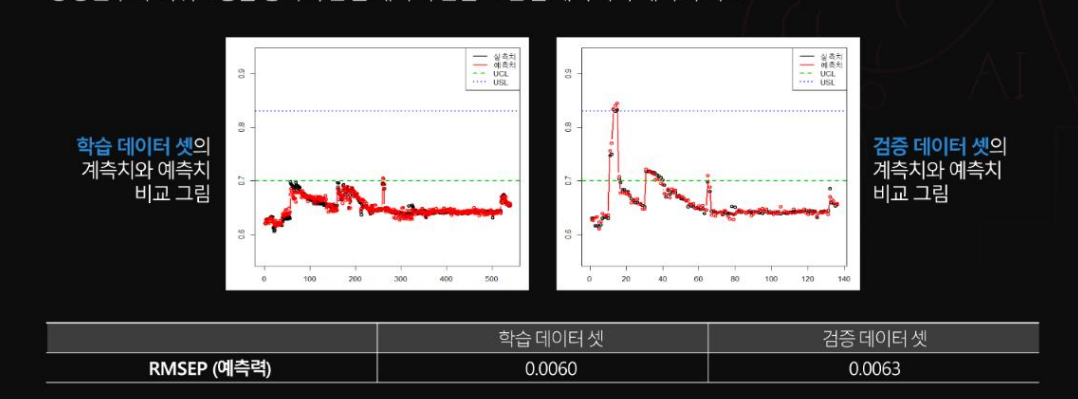

모델의 예측력을 평가하기 위해서는 Root Mean Squared Error of Prediction (RMSEP) 가 쓰인다.

말 그대로 어떤 공정변수 X에 대한 실제값(특성치)와 예측값(예측치)의 차이를 제곱하여 모두 더하고, 이를 data sample의 크기로 나누어 루트를 씌운 값이다. 해당 값은 낮을수록 예측력이 우수하다고 높다고 판단한다.

결국 회귀분석을 통한 공정변수 선택은 위 두 가지 평가 지표를 사용하며한다. 최대한 적은 공정변수, 최대한 높은 Adj-R Score, 최대한 낮은 RMSEP Score를 가진 모델의 공정변수를 선택함으로써 품질에 영향을 주는 공정변수를 찾을 수 있다.

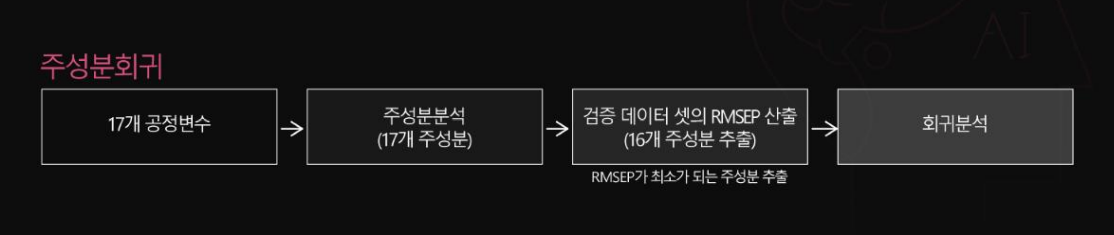

선정한 변수를 기반으로 예측 모델 구축 - 주성분회귀와 부분최소제곱회귀

이렇게 선정한 공정변수들 사이에는 상관 관계가 존재할 수도 있는데, 이런 성질을 다중공선성이라고 한다.

이는 회귀 계수를 추정하기 위한 행렬곱의 역을 산출할 수 없게 하기 때문에 예측오차가 증가하여 예측력을 저하시킬 수 있다.

다중공선성을 해결하기 위해서는 공정변수의 정보를 그대로 사용하는 것이 아니라 주성분이나 잠재변수라는 정보로 변환하여 사용해야 한다. 주성분으로 변환하여 사용하는 분석 기법을 주성분분석, 잠재변수로 변환하여 사용하는 분석 기법을 부분최소제곱분석이라고 한다.

최종적으로 Regression Model이 구축되면 이를 검증하기 위해서 학습 데이터 셋과 검증 데이터 셋을 나눈다. 그리고 각 데이터 셋을 통해 품질 예측치(Predict)와 품질 계측치(Label)을 비교한다.

*학습 데이터 셋에서 쓰이는 주성분과 검증 데이터 셋의 주성분의 개수가 다르다. 왜 다른지는 해커톤에서 실제로 해보면서 알아가는 게 효율적일 것 같다.

해당 포스트는 LG Aimers 활동 중 한양대학교 배석주 교수님의 강의자료를 기반으로 작성된 글입니다. 학습 정리용으로 작성하였으며, 잘못되었거나 수정해야 할 내용이 있을 수 있습니다. 해당 내용이 있다면 이메일이나 댓글로 알려주세요. 감사합니다.