IoT(Internet of Things)에서 센서(Sensor)와 액추에이터(Actuator)가 산업 자동화를 어떻게 가능하게 하는가

1. 기본 구성 요소

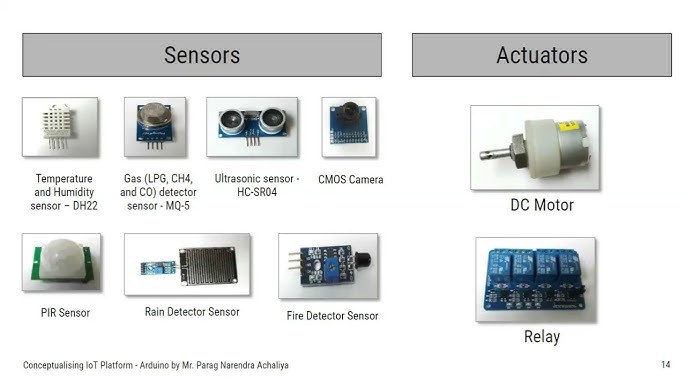

센서(Sensor)

-

물리적 현상을 전기적 신호로 변환하는 장치(트랜스듀서의 한 종류).

-

예시: 온도 센서, 유량 센서, 압력 센서, 습도 센서, 마이크로폰 등.

-

역할: 데이터를 수집하여 IoT 시스템의 ‘눈과 귀’ 역할 수행.

액추에이터(Actuator)

-

전기적 신호를 물리적 동작으로 변환하는 장치.

-

예시: 전기 모터, 유압 장치, 공압 장치, 밸브 제어기 등.

-

역할: 센서 데이터와 제어 로직에 따라 물리적 행동을 수행.

컨트롤러(Controller)

-

역할: 센서로부터 데이터를 받아 로직에 따라 액추에이터를 제어.

-

위치: 로컬(현장) 또는 클라우드 기반 제어 시스템에 존재.

2. 산업 자동화에서의 활용 구조

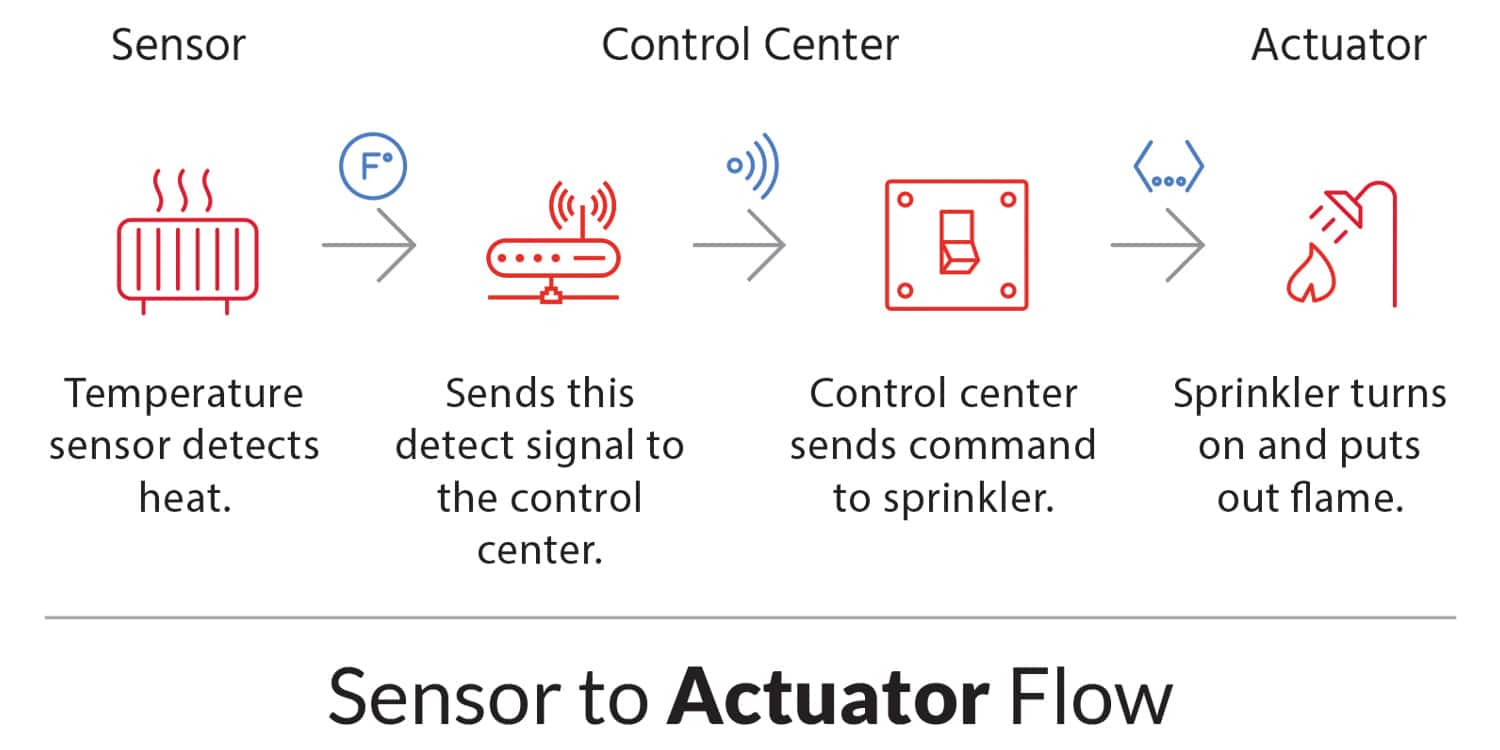

IoT 자동화 기본 흐름

-

센서 → 데이터 수집 (예: 온도, 유량, 진동)

-

컨트롤러 → 데이터 분석 및 의사결정 (로컬 또는 클라우드)

-

액추에이터 → 물리적 동작 수행 (예: 밸브 개폐, 모터 구동)

예시: 스마트 공장 병입 라인

-

유량 센서가 병에 들어가는 액체 양을 측정

-

컨트롤러가 목표 용량과 비교

-

액추에이터(밸브)가 자동으로 닫혀 정확한 용량을 유지

3. 실무 적용 포인트

1) 센서 선택 시 고려사항

-

측정 정확도(Accuracy): 데이터 기반 의사결정의 신뢰성 확보

-

반응 속도(Response Time): 실시간 제어 필요 시 중요

-

환경 적합성(Environmental Suitability): 온도, 습도, 먼지, 진동 등

-

통신 방식: 유선(Serial, Modbus) vs 무선(Wi-Fi, LoRa, Zigbee)

2) 센서 캘리브레이션(Calibration)

-

목적: 센서 출력값과 실제 물리량의 상관관계 확보

-

방법: 표준 측정 장비와 비교, 다양한 조건에서 반복 측정

-

주의사항: 환경 변화(온도, 압력)에 따라 주기적 재보정 필요

예시: 맥주 탭 유량 센서

-

표준 용량(예: 500ml) 컵에 여러 번 채워 센서 신호 패턴 기록

-

거품 비율에 따른 보정값 적용

-

액추에이터(밸브)와 연동해 자동 제어

4. 장단점 분석

| 구분 | 장점 | 단점/주의사항 |

|---|---|---|

| 센서 | 실시간 데이터 수집, 자동화 기반 제공 | 오차 발생 가능, 환경 영향 큼 |

| 액추에이터 | 자동 제어 가능, 생산성 향상 | 유지보수 필요, 제어 신호 오류 시 위험 |

| IoT 기반 제어 | 원격 모니터링, 데이터 분석 가능 | 보안 취약점, 네트워크 장애 시 영향 |

5. 기업 실무 활용 전략

-

PoC(Proof of Concept) 단계

- 소규모 센서·액추에이터 설치 후 데이터 수집 및 제어 테스트

-

클라우드 IoT 플랫폼 연동

-

AWS IoT, Azure IoT Hub, Bridgera IoT 등 사용

-

데이터 시각화 및 알람 설정

-

-

예측 유지보수(Predictive Maintenance)

- 센서 데이터 분석으로 장비 고장 예측

-

스케일업(Scale-up)

- 검증된 시스템을 전사 또는 공장 전체로 확장

6. 간단한 IoT 제어 예시 (Python + MQTT)

import paho.mqtt.client as mqtt

# MQTT 브로커 연결

client = mqtt.Client()

client.connect("broker.hivemq.com", 1883, 60)

# 센서 데이터 수신 콜백

def on_message(client, userdata, msg):

sensor_value = float(msg.payload.decode())

print(f"Sensor Value: {sensor_value}")

if sensor_value > 50: # 예: 온도 50도 이상

client.publish("factory/actuator", "ON") # 액추에이터 작동

else:

client.publish("factory/actuator", "OFF")

client.on_message = on_message

client.subscribe("factory/sensor")

client.loop_forever()-

센서 토픽:

factory/sensor -

액추에이터 토픽:

factory/actuator -

조건에 따라 자동 제어 수행

실무 팁

- 센서와 액추에이터는 정확한 데이터 + 안정적인 제어가 핵심

- 초기에는 센서 데이터 품질 확보(캘리브레이션)에 집중

- 클라우드 IoT 플랫폼을 활용하면 빠른 프로토타입 제작과 확장성을 동시에 확보 가능

7. PLC와 엣지 디바이스의 관계

기본 데이터 흐름 구조

[센서] → [PLC] → [HMI] → (필요 시) [SCADA/클라우드]-

센서(Sensor): 온도, 압력, 진동 등 물리량 측정

-

PLC(Programmable Logic Controller): 센서 데이터 수집·제어 로직 실행

-

HMI(Human Machine Interface): 설비 상태 시각화, 작업자 제어

-

엣지 디바이스(Edge Device): 현장에서 데이터 전처리·분석·필터링 후 상위로 전송

PLC와 엣지 디바이스의 관계

-

PLC 자체가 엣지 역할을 할 수 있음

→ 센서 데이터를 수집하고, 간단한 연산·제어·통신 가능

-

별도 엣지 디바이스는 고급 분석, 대용량 데이터 처리, 보안 강화 등에 필요

PLC만 쓸 때 vs PLC+엣지 디바이스 비교표

| 구분 | PLC만 사용 (PLC = 엣지) | PLC + 별도 엣지 디바이스 |

|---|---|---|

| 주요 목적 | 실시간 제어, 기본 모니터링 | AI 분석, 예지보전, 대규모 데이터 처리 |

| 데이터 처리 능력 | 제한적 (간단 연산, 필터링) | 고성능 CPU/GPU로 복잡 연산 가능 |

| 데이터량 | 소규모 (센서 수십~수백 채널) | 대규모 (영상, 진동 파형, IoT 수천 채널) |

| AI/머신러닝 | 불가 또는 매우 제한적 | 가능 (TensorFlow, PyTorch 등) |

| 프로토콜 지원 | PLC 제조사 지원 범위 내 | 다양한 프로토콜 변환 가능 |

| 보안 | 기본 수준 (제조사 기능) | 고급 보안 기능(방화벽, 암호화, 인증) |

| 장기 저장 | 제한적 (메모리 한계) | 대용량 스토리지 가능 |

| 비용 | 낮음 | 높음 (장비+운영비) |

| 적합 사례 | 단순 제어, 소규모 설비 | 스마트팩토리, AI 기반 품질검사, 예지보전 |

실무 적용 판단 가이드

-

PLC만으로 충분한 경우

-

단순 제어 + 기본 모니터링

-

데이터량이 적고, AI 분석 불필요

-

네트워크 대역폭 충분

-

-

PLC + 엣지 디바이스 필요한 경우

-

AI/딥러닝 분석, 예지보전, 영상 분석 필요

-

대규모 데이터 처리·저장 필요

-

보안·프로토콜 변환 요구

-

확장 구조 예시

[센서] → [PLC] → [엣지 디바이스] → [HMI/SCADA] → [클라우드]-

PLC: 실시간 제어

-

엣지 디바이스: 데이터 전처리·AI 분석·보안 게이트웨이

-

클라우드: 장기 저장·심층 분석·대시보드

💡 정리 한 줄

PLC는 기본적으로 엣지 디바이스의 한 형태지만, 고급 분석·대규모 데이터·보안 강화가 필요하면 별도의 엣지 디바이스를 추가하는 것이 좋습니다.