- 본 문서에서는 반도체 8대 공정 중 세 번째 프로세스인 포토 공정에 대해서 배우게 됩니다.

- 포토 공정은 wafer에 직접 회로를 새기는 중요한 공정이므로 반드시 잘 알아두고 갑시다.

- https://m.blog.naver.com/PostView.nhn?blogId=lmg0413&logNo=220767165494&proxyReferer=https:%2F%2Fwww.google.com%2F

- https://allgo77.tistory.com/60

1. 개요

- 포토공정 (Photolithography)은 wafer에 직접 회로를 패터닝하는 (lithography 또는 patterning) 공정을 의미합니다.

- 포토공정에서 가장 많이 사용되는 재료는 PR이라고 불리는 "Photo Resist (감광액)"입니다.

- 이때 감광성이란 빛에 반응해서 분자구조가 바뀌는 특성을 의미합니다.

- 포토공정을 한 문장으로 요약하면, wafer 표면에 PR을 증착시켜서 회로를 패터닝할 부분과 그렇지 않은 부분을 구분하고 전자총 (Electron Gun)을 이용해서 노광 (exposure)시키는 과정을 의미합니다.

2. 사전 개념 소개

포토공정에 대한 이야기를 다루기 전에 우리가 알아야 할 몇 가지 단어와 개념을 간단히 소개합니다.

-

Stepper: PR은 특정 파장의 빛을 받으면 성질이 변해 녹아내려 없어집니다. 이때 특정 파장의 빛을 쏴주는 노광(exposure) 장비의 일종을 stepper라고 합니다.

-

Field Size: Stepper와 같은 노광 장비가 한 번 빛을 쏴서 패터닝을 할 수 있는 chip (die)의 개수 또는 영역의 크기를 의미합니다. 공정이 발달되며 소자의 크기는 작아지고 패터닝도 정밀해지며 한 번에 패터닝되는 칩의 개수가 증가하면 생산량과 생산속도가 동시에 증가하고 원가가 절감되는 선순환을 기대할 수 있습니다.

-

DoF (Depth of Field): DoF는 우리가 일상생활에서 '초점'이라고 말하며 해상도와 연관이 있는 지표로 서로 다른 높낮이 또는 앞 뒤의 물체를 얼마나 잘 인식할 수 있느냐를 나타내는지를 의미합니다. 패터닝 과정은 굉장히 작은 영역에서 이뤄지므로 얼마나 정확한 위치에 높은 해상력으로 빛을 조사하냐를 나타내는 지표로 이 DoF를 사용합니다.

-

포토공정은 크게 3가지 과정으로 나눌 수 있습니다.

-

설계와 마스크 제작

- 요구사항에 맞게끔 정한 규칙 (Design rules)을 잘 준수하는지 확인하며 웨이퍼의 하나의 다이에 새겨넣을 회로를 설계합니다.

- CAD를 이용해 layout을 그립니다.

- Layout 회로가 정상적으로 작동하는지 시뮬레이션을 통해 확인합니다.

- Rounding 현상: 실제로 회로를 제작하면 회로상에 90도로 각진 곳이 반듯하게 각지지않고 둥글게되며 회로 폭이 좁아지거나 혹은 끊어지는 현상이 있습니다. 시뮬레이션을 통해 이 rounding 현상을 미리 잡아내야 합니다.

- 50~100m 정도의 큰 도면에 패턴을 그려놓고 사람이 직접 확인합니다.

-

Masking

- 1nm급의 굉장히 해상력이 뛰어난 전자총 (electron gun)과 렌즈 (focus) 그리고 deflection 판들을 이용해서 실제 mask에 회로대로 패터닝을 실시합니다.

- 이 작업을 masking(마스킹)이라고 부릅니다.

- 국내에서는 듀폰(DuPont)이 EUV를 이용한 마스킹 공정으로 가장 유명합니다.

Q. 이렇게 해상도가 좋고 우수한 장비를 왜 masking 공정에서만 사용하나요?

A. 양산에는 생산속도가 크리티컬한 factor입니다. 물론 해상도가 좋지만 패터닝에 시간이 오래걸린다면 본말전도일 것입니다. Mask는 한 번 만들어두면 재활용이 가능하므로 시간이 오래걸리더라도 한 번 제대로 만드는 것이 좋기 때문에 이 장비는 현재로써는 masking에서만 사용합니다. -

Exposuring

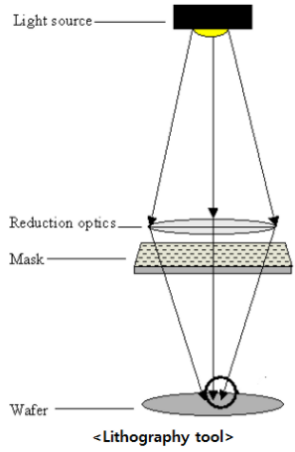

- 여러 렌즈가 겹쳐진 곳에 빛을 쏴서 퍼져나가는 빛을 한 방향으로 모아줍니다.

- 모아진 빛은 mask를 통과하고 다시 여러 렌즈가 겹쳐진 곳을 지나며 하나의 점으로 모아집니다. 그 하나의 점은 wafer상의 하나의 field에 해당하고 여러 die가 포함되어 있습니다.

- Field에 mask의 회로가 패터닝 됩니다. 이때 PR이 증착된 곳과 증착되지 않은 곳이 구분되며 선택적으로 회로 패턴이 형성됩니다.

-

우리는 본 문서에서 포토 공정에 대한 내용을 [기본적인 부분]과 [심화 부분]으로 나눠서 다루게 될 것입니다. 3절 [기본내용]에서는 전체 스토리를 알기 위해 포토 공정의 목적과 과정에 집중해서 배울 것입니다. 4절 [심화내용]에서는 3절에서 다룬 세부 공정들 중 cleaning 과정을 집중해서 다루고 포토 공정의 주요 3요소인 "광원", "노광, "PR"에 대해 더 심도있는 내용을 다룰 것입니다.

3. 기본내용

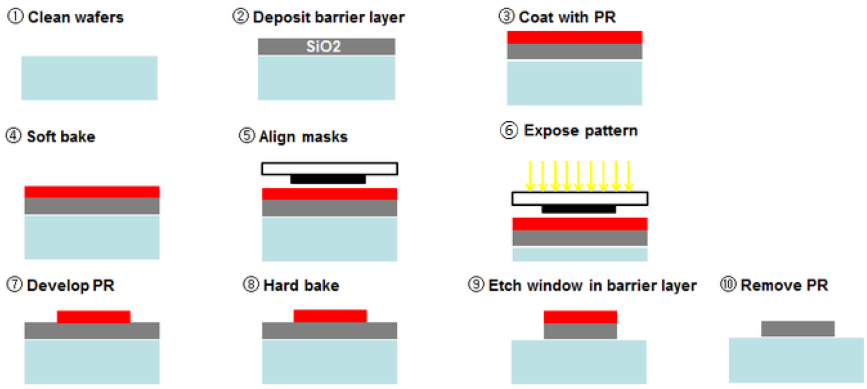

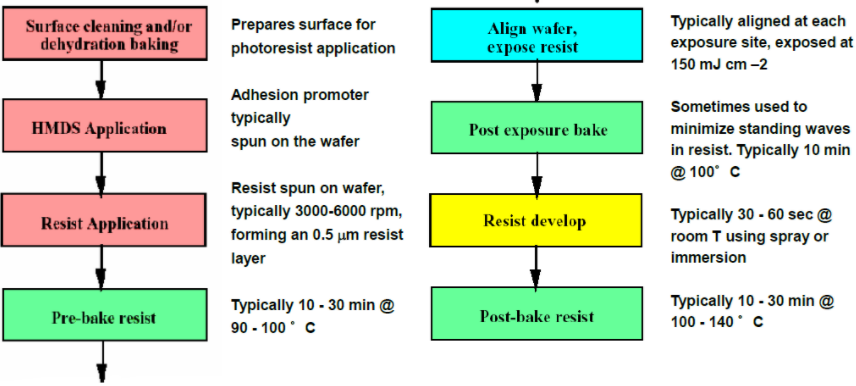

상단의 그림은 포토 공정의 전체 세부과정을 10단계로 나눠서 나타낸 그림입니다.

- Clean wafers

- 높은 해상력으로 lithography를 하기 위해서 포토공정을 하기전에는 반드시 wafer 표면을 깔끔하게 cleaning 해주는 작업이 선행돼야 합니다.

- 4절에서 cleaning 과정에 대해서 더 자세히 다루겠지만, cleaning에는 다양한 화학약품을 사용합니다.

- 따라서 PR의 접착성을 최대한 확보해주기 위해 표면의 수분을 제거하는 작업 (

Dehyration Baking)과 계면활성제를 도포 (Wafer Prime)해주는 작업도 필요합니다.

- Deposit barrier layer

- Mask를 이용해서 pattern을 새길 물질을 증착(Deposit)시킵니다.

- Coat PR

- PR은 보통 균일하게 도포해주기 위해 원심력을 이용한 spining coating 방법을 이용합니다.

- Spining coating 방법은 두 가지 문제점을 가지고 있습니다.

- Edge Bead 현상

Edge Bead 현상은 원심력과 표면장력에 의해 wafer 가장자리에 PR이 두껍게 쌓이는 현상을 말합니다. 균일성에 방해가 되므로 제거해줘야 합니다. - Streak 현상

Wafer 자체의 결함이나 불순물로 인해 PR 균일성이 악영향을 받는 현상으로 빡센 cleaning을 통해 최소화해야 합니다.

- Edge Bead 현상

- Soft bake

- 올바르게 PR을 coating 했다면 이제 PR을 wafer 표면에 접착시키기위해 상대적으로 낮은 온도로 열처리 해줍니다. 이를

soft baking이라고 합니다.

- 올바르게 PR을 coating 했다면 이제 PR을 wafer 표면에 접착시키기위해 상대적으로 낮은 온도로 열처리 해줍니다. 이를

- Align mask

- Exposure 수행 전에 mask가 wafer 위에 정확히 위치하게끔 정렬 (alignment)해주는 작업이 필요합니다.

- Exposure pattern

- Pattern을 노광해주는 작업입니다. 2절의

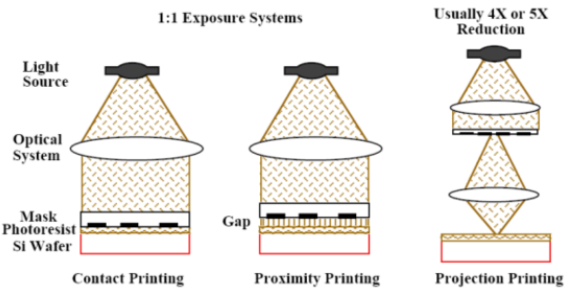

Exposure과정을 다시 참고하시면 됩니다. - Exposuring system에는 3가지 종류 (Contact, Proximity, Projection)가 있습니다. 자세한 내용은 4절에서 다루도록 하겠습니다.

- Pattern을 노광해주는 작업입니다. 2절의

- Develop PR

- Develop이란 exposure 절차에서 빛이 쬐여진 영역의 PR을 현상액(developer)을 이용해서 제거하는 과정을 의미합니다.

- PR은 `positive PR'과 'negative PR'로 나뉩니다. Positive PR은 빛을 받게되면 약산성을 띄며 developer에 녹기 용이해지는 형태로 바뀌게 됩니다. Negative PR은 반대로 빛을 받게되면 오히려 developer에 녹지 않는 형태로 바뀌게 됩니다.

- Hard bake

- 남아있는 PR 내 수분과 여분의 찌꺼기를 제거하기 위해 100도 이상의 고온으로 baking 과정을 거치게 됩니다.

- Etching

- 남아있는 PR pattern 모양대로 2번 과정에서 deposit 한 물질을 식각 (etching)해줍니다.

- Remove PR

- 남아있는 PR을 적당한 용액으로 모두 제거합니다.

4. 심화내용

심화과정에 오신 여러분을 환영합니다. 사실 제가 예상하는 독자분들이라면 위의 1, 2, 3절의 내용 정도만 배우셔도 충분합니다. 이 이후부터는 공정기술 (양산)을 희망하시는 분들이라면 반드시 알아야하는 심도있는 내용을 다루고자 합니다.

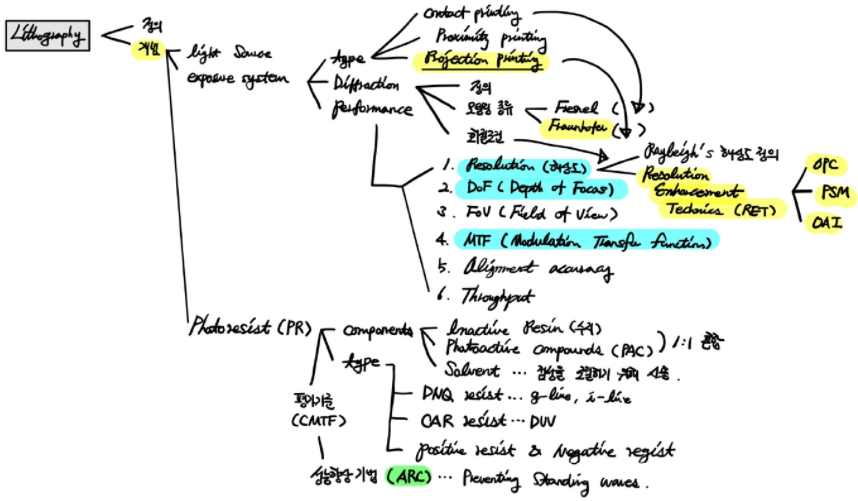

위 사진은 심화내용에서 다룰 내용들을 본 문서를 작성하기 전 미리 마인드맵으로 정리한 것입니다. 다룰 내용이 굉장히 방대하기 때문에 따로 심화내용으로 뺐습니다.

4.1. Cleaning

비단 포토 고정 뿐만 아니라 반도체 전 공정에서 impurities 또는 contaminants (오염)을 굉장히 심각하게 주의해야하는 불순물로 여깁니다. 눈에 보이지 않는 정말 작고 미세한 불순물 입자도 wafer와 소자의 미시적 세계에서는 대재앙으로 작용하기 때문입니다. 본격적인 포토 공정 심화 내용을 배우기 전에 반도체 fab에서 이뤄지는 cleaning에는 어떤 요소들이 있고 어떤 과정을 걸쳐서 room의 청결함과 wafer의 완벽성 그리고 최소화된 전하결함을 이뤄내는지 알아봅시다.

4.1.1. Cleaning을 해야하는 이유

- 그럼 왜 유독 반도체 산업에서는 청결함을 그렇게 많이 신경쓸까요?

- 한 가지 이유는 문턱전압을 나타내는 식을 통해 쉽게 유추할 수 있습니다.

에서 은 오염 물질 (impurities, contaminants) 등으로 인한 전하결함양을 의미하는데 정확한 종류에 대해서는 금방 후술하겠습니다. - 가장 중요한 포인트는 contaminants가 원치않게 를 변화시킨다는 점입니다. 또한 DRAM같은 경우 retention time (DRAM cell이 데이터를 저장하는 능력 또는 시간)을 짧게 만들기도 하므로 cleaning의 중요성은 집적도가 높아질수록 점점 더 높아져가고 있습니다.

4.1.2. Cleaning ⓐ :: Clean Factory

- 첫 번째 cleaning 종류는 공간 자체에 대해서 이뤄집니다. 반도체 공정은 여러 오염 물질로부터 wafer를 보호하기 위해 정말 깨끗한 환경을 유지해야 합니다.

-

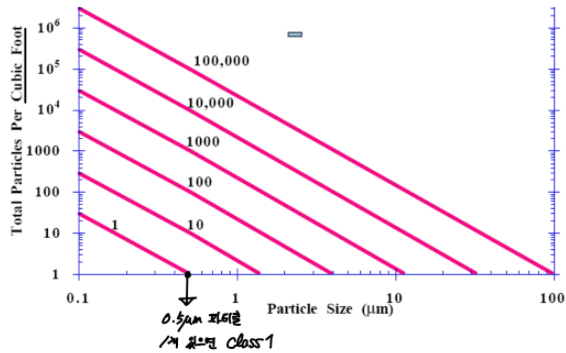

공간의 청결도를 나타는 척도로

class라는 'Total Particles Per Cubic Foot' 을 사용합니다. 직역하면 1 foot (약 30cm) 짜리 정육면체에 존재하는 particle의 개수를 의미합니다. -

예를들어

class 10은 한 변의 길이가 약 30cm인 정육면체 공간 안에 약 1.5μm 입자 하나만 존재하는 공간을 의미합니다. -

일반적인 반도체 공장은

class 0또는class 1을 유지하고 대학교 내의 연구소는class 10과class 100을 유지하고 있습니다. -

Factory를 청결하게 만들어주는 요소는 다음과 4가지가 있습니다.

-

Hepa filters & recirculation

Hepa filters는 공장 위 아래로 설치된 거대한 필터를 의미합니다. 이 필터를 통해 공기 순환이 이뤄지면서 공간에 contaminants가 존재하지 않도록 만들어줍니다. -

Bunny suits for workers

반도체 공장에서 근무하는 모든 직원은 여러분이 한 번쯤은 봤을 하얀 전신 비닐 옷을 입고 마스크를 쓰며 근무합니다. 특히 화장을 주로 하는 여성들은 area에 들어갈 때는 반드시 모든 화장을 제거해야합니다.

-

Filtering all chemical and gas

공정에서 사용하는 모든 화학약품과 가스는 필터를 거쳐서 오염물질이 존재하지 않도록 유지해야 합니다.

-

Manufacturing protocols

오염물질이 생기지 않도록 만들어진 공정 수칙을 준수합니다.

-

4.1.2. Cleaning ⓑ :: Clean Wafer (RCA cleaning)

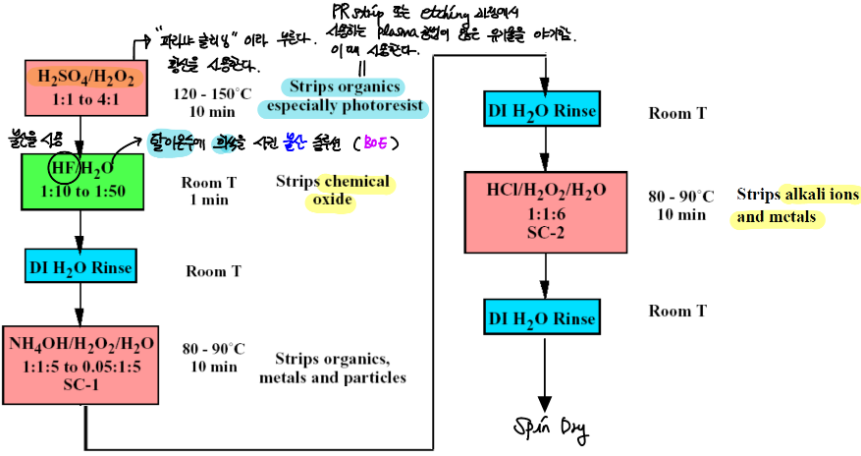

- 상단의 그림은 wafer를 cleaning 하는 과정을 보이고 있습니다. 이 과정을 RCA Cleaning이라고 부르며 사용하는 화학약품의 화학식과 조성비를 보이고 있습니다.

- Wafer를 cleaning 하는 과정은 총 3가지 (빨간색)이고 중간 중간에 탈이온수 ()를 사용해주는 과정으로 이뤄져있습니다.

- RCA cleaning에서 특이한 점이 있다면 모든 솔루션에 와 같은 산화제가 들어간다는 점입니다. 모든 과정에 산화제가 들어가는 이유는 다음과 같습니다.

(오염물질 M이 이온이 되면서 사라짐)- 는 물을 만나면 가 되며 만큼의 전자가 나옵니다. 이 전자 때문에 위 식에서 오른쪽으로 향하는 반응보다는 왼쪽으로의 반응이 더 잘 일어납니다. 이는 우리가 원하는 결과와는 정반대이기 때문에 오른쪽으로의 반응이 더 잘 일어나도록 산화제를 넣어줍니다.

-

피라냐 클리닝이라고 불리는 황산을 이용한 솔루션입니다. 주로 PR과 같은 유기물을 제거하는 데 사용합니다. PR stripping 또는 plasma를 사용한 etching 이후 생기는 많은 유기 부산물을 제거하는 용도로 사용합니다.

-

유기물 뿐만 아니라 금속도 함께 제거하고 싶을 때는 이 솔루션을 이용합니다.

-

염산을 사용하는 이 솔루션은 알칼리계 금속 이온을 제거하데 사용합니다. 후술하겠지만 전하결함을 유발하는 오염물질 중 하나로 같은 알칼리계 금속 이온이 있습니다.

4.1.3. Cleaning ⓒ :: Gettering

- Gettering은 에 의도적으로 trap을 형성해서 빠른 속도로 지나다니는 와 같은 알칼리계 금속 이온을 붙잡아서 이 이온들이 전자들의 이동을 방해하지 못하도록 막는 방법을 의미합니다.

- Gettering은 크게 두 가지 방법을 사용합니다. 하나는 또는 같은 n-type 이온으로 강하게 도핑된 PSG (BPSG) Layer라는 glass 층을 표면에 증착시켜서 오염 물질을 물리적으로 막는 extrinsic gettering 방법과 다른 하나는 를 내에서 의도적으로 강하게 성장시켜서 trap을 만드는 intrinsic gettering 방법이 있습니다.

- 이렇게 두 가지 방법을 이용하면 알칼리게 금속 이온 불순물이 에 영향을 주지 않고 trap에 갇히게 됩니다.

4.2. 포토 3요소 ⓐ :: Light Sources

현대 공정은 집적도와의 싸움입니다. 단위 면적 당 더 많은 CMOS를 넣기 위한 싸움 속에서 우리는 점점 더 작은 영역을 masking하고 patterning하고 etching 해야합니다. 따라서 점점 좁아지는 영역에 대해서도 좋은 해상력을 확보하기 위해 포토 공정에서 사용하는 빛도 단파장으로 변화하는 것은 자연스러운 과정입니다.

▪Stepper를 노광장비로 썼던 시절

- 처음에는

g-line이라 불리는 λ = 436nm 짜리 긴 파장을 사용했습니다. - 발전하여 세 자리 수 나노미터(nm) 공정에 돌입했을 때는

i-line이라 불리는 λ = 365nm 짜리 파장을 사용했습니다. g-line과i-line까지는 stepper의 영역이었습니다.

▪Scanner를 노광장비로 쓰는 시절

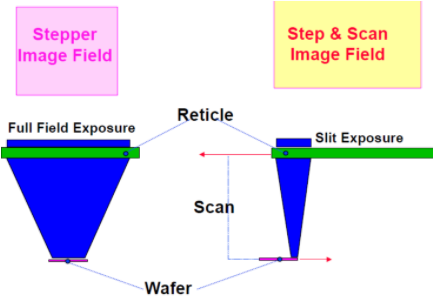

- 이제는 DeepUV (DUV)라는 이름의 더 짧은 단파장을 이용하게 됐습니다. 기존의 steeper도 사용할 수 없게되어 slit을 움직이며 빛을 조사하는 step and scan방식의 scanner를 사용하며

Full-field Exposure에서Slit Exposure로 변천했습니다. Scanner에 대한 내용은 4.3.4절에서 후술하겠습니다. - DUV 중 가장 주요한 두 가지 빛은

KrF(λ = 248nm)과ArF(λ = 193nm) 입니다.

▪앞으로...

- DUV를 넘어 앞으로 NGL (

Next Generation Light)로 무엇이 오게될지는 정확히 모르지만 다음 세대는 Extream UV (EUV)라는 이름으로 불리며 λ = 13.5nm 급 초단파장의 빛을 사용하게 될 것이라 예상하고 있습니다. - 공정에서 사용하는 빛의 파장을 바꾸는 것은 정말 어마어마한 변화입니다. 공정의 모든 인프라를 거의 다 바꿔야 하는 대작업이기 때문입니다. 최근 삼성과 SK하이닉스 그리고 TSMC 등 세계 선두 반도체 기업들이 EUV에 목을 매고있습니다. 최근 20년 10월에 이재용 삼성 부회장이 네덜란드로 향한 것도 노광장비 독점 기업인 ASML 본사에 가려는 것이 이유입니다. ‘ASML이 어디에 장비를 공급하느냐에 따라 앞으로 반도체 산업의 패권이 결정될 것’이라는 말이 나올 정도로 차기 반도체 광원에 대한 관심은 대단합니다.

4.3. 포토 3요소 ⓑ :: Exposure Systems

Exposure system이란 용어가 생소하게 느껴지실탠데요, 노광(exposure)을 하는 방법론이라고 이해하시면 될 것 같습니다. 같은 광원을 사용해도 렌즈를 놓는 위치와 방법에 따라 결과가 천차만별이기 때문에 더 나은 해상력 (분해능, resolution)과 DoF를 확보하기 위한 방법론이 여럿 제안됐고 여기서는 발전 순서대로 세 가지 system을 배워볼 것입니다.

-

Contact Printing (또는 1:1 Printing)

Mask와 PR을 거의 접촉하다시피 근접시킨 뒤 노광하는 구식 방법입니다.

- 장점: 높은 해상도를 얻을 수 있습니다.

- 단점: 오염에 취약해집니다. (Wafer 표면이든 렌즈든 오염은 심각한 결합입니다.)

-

Proximity Printing

Contact printing에서 mask와 PR 사이의 거리를 조금 더 둔 방법입니다.

- 장점: 상대적으로 덜 오염에 취약해집니다.

- 단점: 해상도가 많이 낮아집니다.

-

Projection Printing

현대 공정은 이 방법을 채택하고 있습니다. 빛을 모아 평행하게 입사해주는 condensor lens와 mask의 구멍, 조리개 (aperture)로부터 퍼져나오는 빛을 모아서 한 곳으로 조사해주는 projection lens를 이용한다. Mask에 masking된 pattern을 약 1/5 ~ 1/4 크기로 줄여서 wafer의 하나의 field로 printing 됩니다.

- 장점: 높은 해상도와 높은 처리속도 그리고 낮은 오염 발생 확률

- 단점: 공정 가격이 비쌉니다.

4.4. Diffraction (회절) 현상과 Performance factors

4.4.1. Diffraction (上)

Diffraction에 대한 내용은 소챕터 '상'(4.4.1)과 '하'(4.4.3)으로 나눴습니다.

'상'에서는 diffraction이 발생하는 이유와 해상도의 정의에 대한 개념을 배우겠습니다.

'하'에서는 Fraunhofer diffraction 해석 모델을 기반으로 해상도에 대한 수식을 세우는 과정에 대해서 배우겠습니다.

-

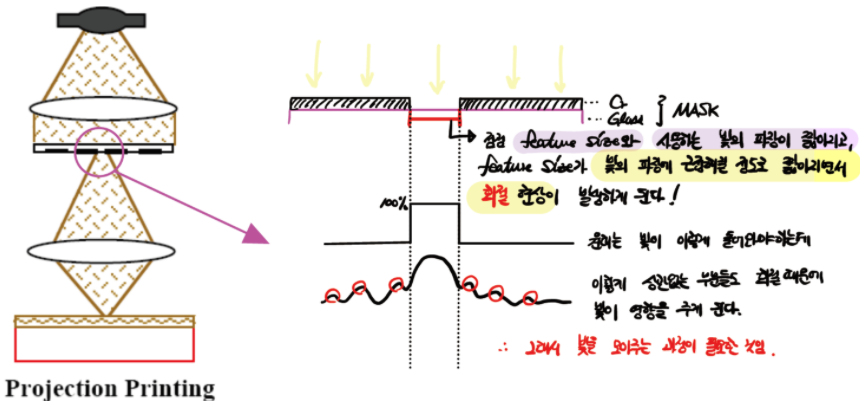

반도체 공정이 발달하면서 scale과 feature size가 점점 작아지며 따라 사용하는 빛의 파장도 점점 짧아지고 있습니다.

-

Feature size가 점점 작아지다못해 빛의 파장에 근접해질 정도로 짧아지면서 들어오는 빛이 휘어버리는 회절(Diffraction) 현상이 발생하고 있습니다.

-

Diffraction이 문제가 되는 이유는 우리가 원하는 pattern대로 노광을 할 수 없게 만들기 때문입니다.

-

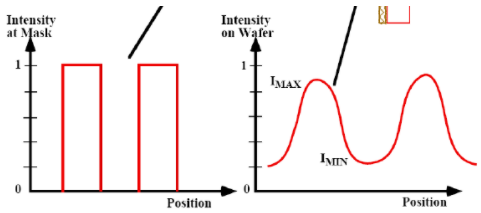

상단의 우측 필기에서 보이듯 mask의 pattern 사이 사이에 수직으로 빛이 들어오게 되어 가려지는 부분은 아예 빛이 들어오지 않고 가려지지 않는 부분만 빛이 들어와서 위와같이 계단형태의 그림을 보여야 하는데 diffraction 때문에 빛이 퍼져나가며 상관없는 부분들도 빛이 들어오게 됩니다.

-

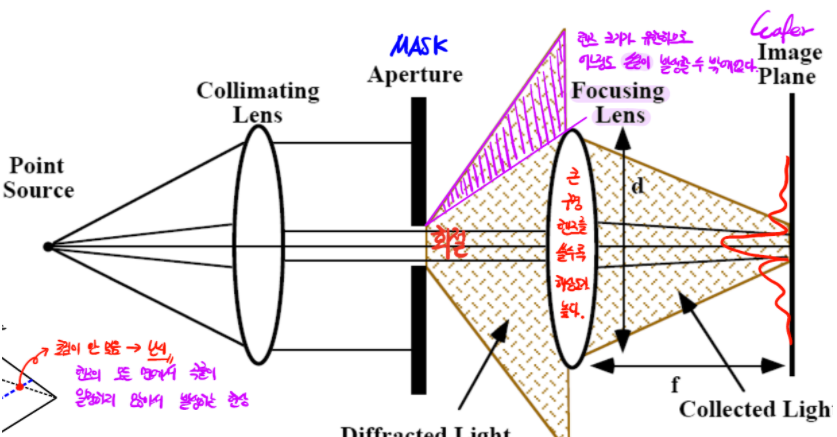

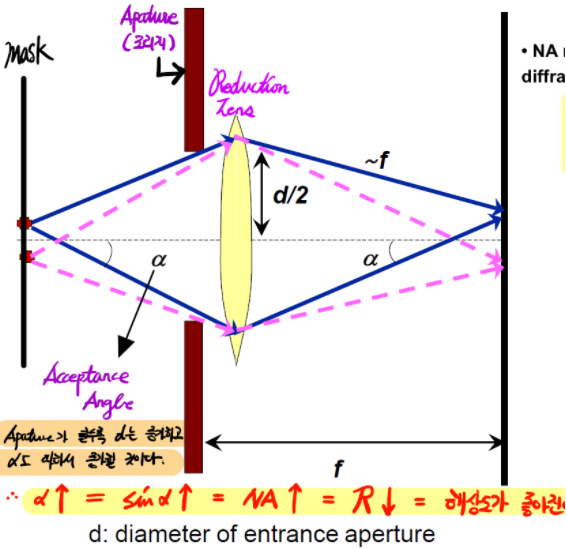

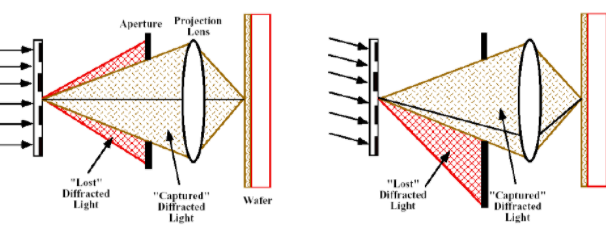

상단의 그림은 'Projection printing'의 과정을 보여주고 있습니다.

-

Mask의 aperture를 통과해서 diffraction 된 빛을 모아서 한 곳에 쏴주기 위한 용도로 사용하는 'focusing lens'는 큰 구경을 사용해서 최대한 많은 빛을 모아줄 수 있도록 해야합니다.

-

하지만 안타깝게도 공정에서 사용하는 focusing lens는 크기가 유한하기 때문에 필연적으로 빛을 모두 모을 수 없고 이 과정에서 잃어버리는 빛(상단 그림의 보라색 빗금 영역)이 존재합니다. 이를 '해상도를 잃었다'라고 표현하며 가까운 거리에 위치한 서로 다른 두 물체를 구분할 능력을 잃어버렸음을 의미합니다.

- 자, 해상도에 대해서 조금 더 알아봅시다.

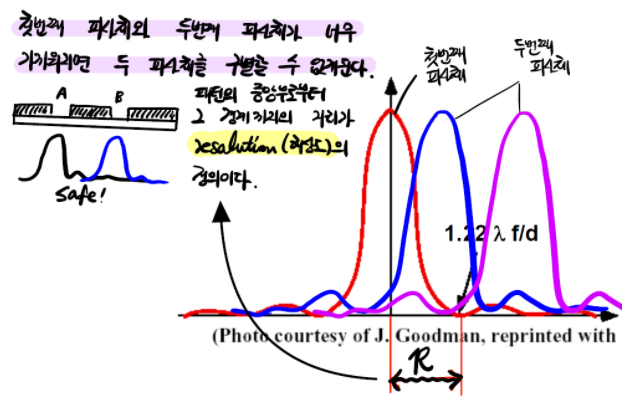

- Aperture A, B로부터 diffraction 된 빛이 image plane에 닿을 때의 광량을 그래프로 표현하면 사각형 그래프 (rect function)가 아니라 위와같이 정규분포 비슷한 꿀렁꿀렁한 곡선 그래프를 그리게 됩니다.

- 만일 A와 B 사이의 거리가 충분히 멀다면 A에서 diffraction 된 빛의 거의 모든 정보와 B에서 diffraction 된 빛의 거의 모든 정보는 겹치지 않게 됩니다.

- 따라서 해상도(Resolution)란,그래프의 중앙에서부터 첫 번째 최저점까지의 거리 ()를 의미합니다.

- 우측 그림에서 첫번째 피사체에 대한 빨간색 그래프와 두번째 피사체에 대한 파란색 그래프는 지나치게 거리가 짧아서 서로 겹치는 범위가 너무 많습니다. 따라서 이때는 두 피사체를 구분할 수 없게 됩니다. 마치 하나처럼 보인다는 소리죠.

- 그러나 두번째 피사체에 대한 보라색 그래프는 첫번째 피사체와 거리가 충분히 떨어져 있으므로 겹치는 범위가 적습니다. 그래서 두 피사체를 충분히 구분할 수 있습니다.

4.4.2. Diffraction 해석 모델

1. Fresnel Diffraction (프레스넬 회절 해석 모델)

- Contact and proximity printing에 대한 diffraction model입니다.

- Mask와 image plane이 굉장히 가깝게 있기 때문에 light source로부터 나오는 빛에 곡률이 존재하는 상태를 기반으로 diffraction을 해석하는 모델입니다. 이 모델에 따라 해석된 해상도 공식은 다음과 같습니다.

- 빛의 곡률을 계산해줘야 하기 때문에 굉장히 복잡한 해석 모델입니다. 더군다나 현재 사용하는 공정을 고려할 때 mask와 wafer가 상당히 멀리 떨어져있으므로 이 모델보다는 Fraunhofer diffraction model이 더 적절하고 쉽습니다.

2. Fraunhofer Diffraction (프라운호퍼 회절 해석 모델 )

- Projection printing에 대한 diffraction model입니다.

- Mask와 image plane이 멀리 떨어져있기 때문에 light source로부터 나오는 빛을 plane wave로 가정하고 diffraction을 해석하는 모델입니다.

- 저희가 본 문서에서 다루는 diffraction에 대한 내용은 모두 이 모델을 기반으로 다루고있습니다.

4.4.3. Diffraction (下)

-

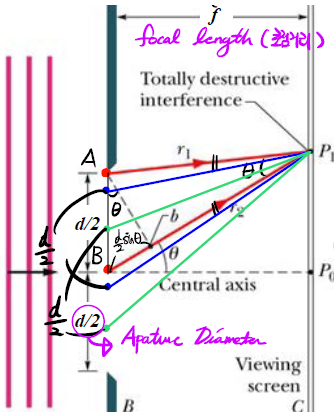

위 그림은 projection lens를 통과하는 빛이 image plane의 한 점 P1에 닿는 모습을 표현한 그림입니다.

Projection lens의 diameter를 , image plane까지의 거리 focal length를 라고 부르겠습니다. -

점 A로부터 회절되는 빛이 이동하는 거리 과 점 B로부터 회절되는 빛이 이동하는 거리 는 보시다시피 서로 길이가 다릅니다. 즉, 동일한 빛이어도 점 입장에서는 빛의 파장이 달라지게 됩니다.

-

피타고라스 정리를 통해 만큼 파장이 달라진다는 것을 알 수 있는데, focal length 이라 가정하면 도 무한대로 수렴하고 위상이 180도가 되어 점 A와 점 B에서 나온 두 빛 사이에서 완전상쇄가 발생합니다.

-

이런 방식을 d/4, d/8, d/16 에 대해서 계속 진행하면 dsinθ = mλ 라는 회절조건식을 얻을 수 있습니다.

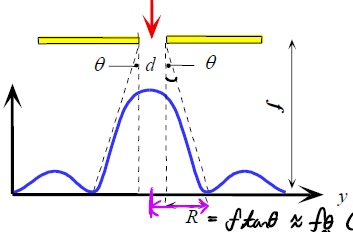

- Resolution(해상도)는 feature의 중심부로부터 수선을 내린 지점으로부터 1st-order로 어두워지는 지점까지의 거리를 의미하는 것을 다시 한 번 상기하고 넘어갑시다.

- 그러므로, 해상도 R은 로 나타낼 수 있습니다. 일 때 입니다. 그러므로 입니다.

- 3차원적인 해석을 위해 1.22 라는 상수를 곱해주고, 특정 매질에서 빛의 파장 λ는 λ / n 이므로 치환해줘야 합니다.

- 결론적으로 Rayleigh criterion은 로 나타낼 수 있습니다.

- 이때 projection lens의 가장자리는 왜곡이 심하게 생기기 때문에 사용하지 않습니다. 허용가능한 최대 길이까지 선분을 그어보면 중심을 기준으로 α 라는 각이 생기는데, 이를 acceptance angle이라고 합니다. 렌즈의 직경 로 나타낼 수 있습니다.

- 그러므로 Rayleigh의 해상도 공식을 다시 써보면 다음과 같습니다.

- 결론적으로, 해상도를 높히기 위해서는,

- 최대한 낮은 파장의 빛을 사용합니다.

- NA (해상도와 직결되는 값)를 높힙니다.

- NA를 높히기 위해 굴절률이 높은 매질을 사용합니다. (e.g. )

- Acceptance angle α를 크게 만들기 위해 projection lens의 크기를 최대한 키웁니다.

- 하나만 더 알아둡시다. DoF의 식은 다음과 같습니다.

- DoF와 해상도 식을 보면 아시겠지만 DoF는 높을 수록 좋고 해상도는 낮을수록 좋습니다. 그런데 둘 다 NA를 분모로 가지고 있음을 보아하니 두 factor는 서로 trade-off 관계에 있다는 것을 알 수 있습니다. NA를 키우면 해상도는 좋아지지만 DoF는 나빠집니다. 따라서 해상도를 키우면서 DoF 감소를 최소화 하기 위해서는 wafer 표면을 평탄화 (planization)하는 것이 중요합니다.

4.4.4. Performance factors

포토 공정의 성능 지표는 총 7가지가 있습니다.

-

Resolution (해상도): 4.4.1~ 4.4.3절에서 배웠습니다.

-

Depth of Field (DoF): 4.4.3절에서 배웠습니다.

-

Field of View (FoV): FoV는 한 번에 볼 수 있는 시야각을 의미합니다. 필요에 따라 최대 해상도와 DoF를 얻기 위해서 빛을 집중해야하는 범위 FoV가 성능에 영향을 주게됩니다.

-

Modulated Transfer Function (MTF)

-

Image에서 해상도만큼 중요한 요소들 중 하나로 두 물체를 '뚜렷하게' 구분할 수 있도록 해주는 '명암'(Contrast)을 들 수 있습니다. 이때 MTF는 최대 광량과 최소 광량의 합과 차의 비로 나타냅니다. 따라서 MTF가 높을수록 더 높은 명암비로 사람이 봤을 때 더욱 깔끔한 이미지를 얻을 수 있습니다.

-

하지만 feature size가 점점 작아지면서 MTF 또한 DoF와 같은 이유로 해상도와 trade-off 관계에 있기 때문에 한없이 높게 만들 수는 없습니다.

-

-

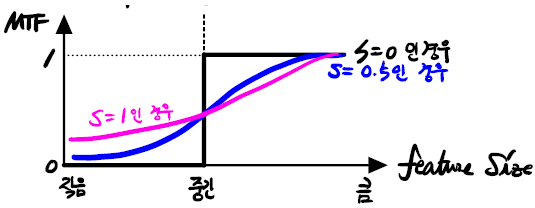

Spatial Coherence

-

사실 우리는 light source로 점 하나를 뒀지만, 실세계에서 모든 source는 반드시 면적을 가지고 있습니다.

-

따라서 image plane에 도달하는 빛은 절대 수선으로 도달할 수 없으며 약간이나마 기울기를 가지고 image plane에 도달하게 됩니다 Spatial Coherence는 이러한 특성을 정량화하여 나타낸 지표입니다.

-

설명만 들으면 S는 좋지 않은 특성이며 0이 될 수록 좋다는 점을 직관적으로 알 수 있습니다. Spatial coherence가 0에 가까워진다는 것은 들어오는 빛이 거의 수선에 가까워진다는 점을 의미하는 것이기 때문입니다.

-

그러나 실제 공정에서는 S를 의도적으로 0.5~0.7 정도의 값을 사용합니다.

-

왜냐하면 feature size가 점점 작아지고 있기 때문입니다. Spatial coherence 는 큰 feature size에서는 당연히 작을수록, 0에 가까워질수록 좋은 MTF를 보이지만, feature size가 작아지며 회절의 영향력이 커지면서 오히려 빛이 수직이 아니라 기울어져 있을 수록, S가 커질수록 더 나은 MTF를 보이고 있음을 알 수 있습니다.

-

-

Alignment accuracy: Alignment accuracy는 mask가 정확히 wafer 위에 위치하도록 정렬 (align)하는 능력에 대한 정확도 지표를 의미합니다. 정확히 올라오지 않으면 당연히 pattern 노광에 치명적이겠지요?

-

Throughput: Throughput은 수율을 의미합니다. 한 번에 찍어낼 수 있는 field size가 커지면 커질수록 공정단가가 저렴해지고 생산속도는 늘어납니다. 포토공정의 중요한 지표 중 하나입니다.

4.4.5. Resolution Enhancement Techniques (RETs) (해상도 증가 기술)

학부 수준에서 알아둬야하는 해상도 증가 기술(RETs)에는 세 가지가 있습니다.

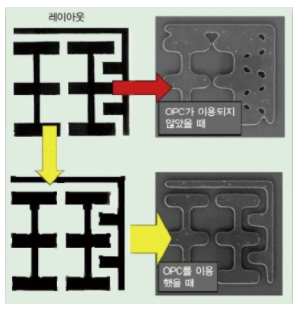

① OPC (Optical Proximity Correction)

- Feature size의 감소로 인해 diffraction이 더욱 심해져서 high spatial frequencies에 대한 정보를 더 쉽게 잃어버려 sharp한 feature를 표현할 수 없는 문제가 발생합니다. Image가 뭉툭하게 나오는 것이죠.

- 이 문제를 해결하는 방법은 굉장히 재밌습니다.

- 많은 simulation을 통해 최적의 image가 나올 수 있도록 미리 mask pattern에 의도적으로 distortion을 주는 기법으로 해결할 수 있습니다. 현대 공정에서는 필수로 사용하는 기법이 됐습니다.

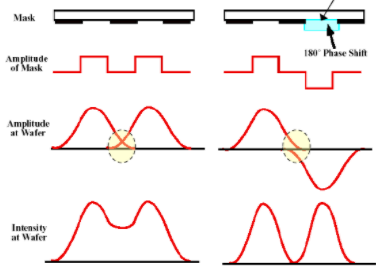

② PSM (Phase Shift Masking)

- Feature size의 감소로 인해 diffraction이 더욱 심해져서 인접한 feature들 사이의 빛이 겹쳐서 서로 contrast를 낮춰 해상력을 낮추는 문제가 발생합니다. 이는 이전부터 중간중간 계속 언급했던 문제입니다.

- 사용하는 광원 파장의 절반에 해당하는 두께의 투명막을 feature들 중 일부에 부착해서 의도적으로 위상을 180도 변경시킵니다.

- 위상 차이로 인해 기존에 겹치던 부분은 더 이상 겹치지 않으며 contrast가 좋아집니다.

③ OAI (Off-Axis Illumination)

- Feature size의 감소로 인해 diffraction이 더욱 심해져서 MTF가 감소하는 문제가 발생합니다.

- 위에서 spatial coherence에 대해 설명할 때 언급했듯이 아이러니하게도 feature size가 감소할 수록 가 높아지면 MTF가 좋아지는 효과를 발견하게됩니다. 즉, aperture에 수직인 방향으로 빛이 들어오는 것보다 기울어져서 들어오는 것이 high spatial frequency 정보를 projection lens에서 받아들이기 용이하다는 것을 의미합니다.

- 따라서, 생성되는 image는 밝기는 조금 낮지만 high MTF, high resolution을 갖게 됩니다.

4.4.6. Lithography Equipments

Stepper & Scanner

- 과거에는 1:1 printing 기법을 사용하다가 stepper를 이용하게 됐고, 현재는 scanner라는 장비를 사용합니다.

- Stepper는 mask 전체를 축소해서 하나의 field에 한 번에 찍어내고, 다음 field로 이동하는 장비입니다.

- Scanner는 stepper의 step 방식에 scan 방식을 추가한 도구로, mask 전체를 찍어내지 않고 조그마한 구멍을 뚫은 slit 이라는 판을 이용해서 mask의 일부만 field에 찍어낸 뒤, slit은 왼쪽방향으로 wafer는 오른쪽 방향으로 서로 반대로 움직여서 주욱 스캔하는 방식으로 field에 pattern을 찍어내는 노광 장비입니다.

- DUV로 넘어가면서 자연스럽게 scanner를 사용할 수 밖에 없었지요.

Scanner의 step & scan 방식의 장점

- 우리는 앞서 해상도에 projection lens의 diameter(또는 size)가 중요하다는 것을 배웠습니다. Scan 방식은 lens의 일부만 사용하므로 lens의 크기가 클 필요도 없고 우리가 사용하는 부분만 lens 품질이 좋으면 됩니다. 이는 곧 lens 가격과 성능의 증가를 의미합니다.

- Field 일부에 mask 일부를 찍어낸 다음 scan 하는 방식이므로 field size를 키울 수 있습니다. 이는 곧 공정 처리속도 증가 및 throughput의 증가를 의미합니다.

- Better CD (Critical dimension-반드시 준수해야하는 uniform한 규격) control.

- Lens의 가장 고르고 좋은 면만 사용할 수 있으므로 왜곡(distortion) 이 줄어듭니다.

4.5. 포토 3요소 ⓒ :: Photoresist (PR)

4.5.1. PR의 구성요소

PR은 기본적으로 세 가지 구성요소를 기본적으로 가지고 있습니다.

- Inactive resin (수지)

- Photoactive compound (PAC)

- Solvent

따라서 PR은 resin과 PAC를 1:1 비율로 섞은 혼합물에 점성을 더해주기 위해 solvent를 넣은 것입니다.

4.5.2. PR의 종류

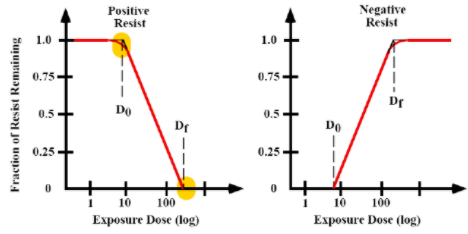

PR 자체의 종류는 positive PR과 negative PR로 나눌 수 있고, 사용하는 빛의 파장에 따라 DNQ resist와 CAR resist로 나눌 수 있습니다.

-

Positive PR vs negative PR

- Positive PR은 우리가 흔히 알고있고 사용하는 PR을 의미합니다. UV를 쏴주면 산화되어 develope이 잘되는 특징을 가지고 있습니다.

- Negative PR은 완전 반대로 작동합니다. 오히려 UV를 받지 않은 PR이 산화되어 develope 됩니다.

-

DNQ (Diazonaphthoquinone) resist vs CAR (Chemical Amplified Resist)

- g-line(436nm), i-line(365nm)의 파장은 DNQ resist를 사용합니다.

- DUV 파장에서 더 잘 작동하도록 촉매를 넣은 PR을 CAR이라 부릅니다.

4.5.3. PR 평가요소 - CMTF (Critical MTF)

PR의 성능을 평가하는 지표로 사용되는 됩니다. 위에서 설명했던 MTF와 직접적인 연관은 없지만 이름이 붙혀진 이유는 MTF와 비슷합니다.

-

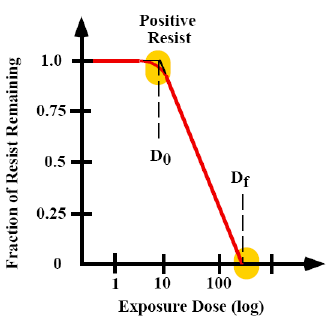

UV exposure의 양을 서서히 늘려가며 PR이 100% 남아있는 상태의 threshold를 D0라고 하고, 완전히 사라진 상태의 threshold를 Df라고 하면 CMTF는 다음과 같이 표현할 수 있습니다.

-

CMTF가 높다는 의미는 PR이 빛의 exposure dose에 따라 민감하게 반응한다는 것입니다. 즉, resist가 줄어드는 기울기가 가파를 수록 CMTF는 높아지게 됩니다.

4.5.4. PR이 직면한 문제 1 : linewidth variations

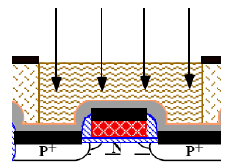

- 위 그림을 보면 gate가 있는 면은 상대적으로 PR의 두께가 얕으며 source/drain 쪽 PR은 두께가 두껍다는 것을 알 수 있습니다. 이런 두께의 차이는 같은 양의 빛이 들어왔을 때 어떤 PR면은 overdose exposure되고, 어떤 PR면은 underdose exposure 되는 문제가 발생하게 됩니다.

- 따라서 image를 보면 어떤 도선은 얇고, 어떤 도선은 두꺼운 이상 현상이 발생합니다.

4.5.5. PR이 직면한 문제 2 : Reflection (반사)

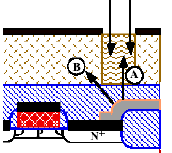

- 빛이 들어와 interconnect로 사용하는 과 만나고 부딪혀서 반사되는 현상이 발생합니다.

- 반사된 빛은 산란되어 원치않는 PR면을 산화시킵니다. 나중에 etching 할 때 문제를 야기할 수 있습니다.

- 또한 반사된 빛이 들어오는 빛에 간섭해서 정상파 (standing wave)를 형성하기도 하는데 이게 골때립니다. 정상파는 image의 해상도를 낮추는 원인이 되므로 최대한 막아야 합니다.

- 이를 해결하기 위해 Bottom Antireflection Coating (BARC) 를 사용해서 반사를 막습니다. PR이 증착할 면에 미리 ARC를 코팅하는데, 두께는 사용하는 광원 파장(λ / n)의 1/4인 λ / 4n이어야 합니다.

- 이렇게 되면, 들어오는 빛과 반사되는 빛의 파장은 λ / 2n 만큼 차이가 나고, 위상은 180도 차이가 나서 서로 상쇄됩니다. 즉, 반사되는 효과를 없애줍니다.

4.5.6. PR 절차

PR 절차의 전 공정은 위와 같지만 가장 중요한 것은 초록색으로 표시한 3번의 baking 과정입니다.

- Pre-bake resist

- Exposure process를 시작하기 전에 미리 해주는 baking 과정입니다.

- PR 내에 있는 수분을 제거해주는 (dehydration) 역할을 수행합니다.

- Post Exposure Bake (PEB)

- 가장 중요한 baking 과정이다. 절대 빼먹어서는 안됩니다.

- ARC 과정을 수행한다고 할지라도 standing wave를 완전하게 막을 수는 없다. PEB 과정은 standing wave를 추가로 막아주는 역할을 수행합니다.

- DUV를 사용하는 공정에 이용하는 CAR에 들어가는 촉매가 바로 이 단계에서 활성화됩니다.

- Post-bake resist

- 'hard-baking' 이라고도 표현하며, PR을 굳히는 과정을 의미합니다.

여기까지 포토 공정에 대해 제가 알고있는 모든 내용을 담아봤습니다.

내용이 정말 방대합니다. 그만큼 포토 공정은 반도체 공정에서 특히 중요합니다.

읽어주셔서 감사합니다. 다음 공정은 식각 공정으로 찾아뵙겠습니다. 식각공정은 간단하게 개요 정도만 살펴보고 지나가고 (사실 제가 안배웠습니다...ㅎㅎ) 증착&이온주입 공정은 또 이번 처럼 심도있게 다뤄보겠습니다. 그럼 다음 시간에 봅시다.

7개의 댓글

Chemical Activational Resist 오타인 것 같습니다. Activational이 아니라 Amplified가 맞는 거로 알고 있습니다.

좋은 내용의 포스트 잘 읽었습니다. 그런데 한 가지 수정이 필요한 부분이 있어 댓글 남깁니다.

"Throughput은 수율을 의미합니다."라고 설명하셨는데, 사실 Throughput과 수율(Yield)은 다소 다른 개념입니다.

Throughput은 단위 시간당 생산량을 나타내는 지표로, 얼마나 빠르게 많은 양의 제품을 생산할 수 있는지를 의미합니다. 반면 수율은 생산된 제품 중에서 품질 기준을 만족하는 양품의 비율을 뜻합니다.

따라서 "Throughput이 커지면 생산속도가 늘어난다"는 설명은 맞지만, "수율이 좋아진다"는 의미는 아닙니다. Throughput이 높다고 해서 불량품 없이 양품만 생산된다는 보장은 없기 때문이죠.

안녕하세요..정보글 정말 잘 읽었습니다. 큰 도움이 됐어요. 질문 받아주신다는 댓글을 보고 저도 질문을 남깁니다..

지금 제가 포토공정을 시뮬레이션 하고있는데(시놉시스사의 s-litho라는 소프트웨어입니다) 이게 정보도 없고 그래서 혹시 이런 시뮬레이션 툴에 대해서 아시는가 싶어서 물어봅니다…시뮬레이션 주제는 사실 간단한건데, 포토공정의 세팅이 정해져있을때, 마스크의 레이아웃상의 선폭이 달라지면 그게 웨이퍼상에 어떻게 나타나는지를 보는건데, 시뮬레이션 한 결과와 실제 측정데이터간의 너무 큰 차이가 있고, calibration도 시도해봤지만 잘 안되더라구요..혹시 이런류의 시뮬레이션을 포토공정에서는 진행하지 않는건가요?..이 공정이 중요하다는 얘기는 다들 하시는데 시뮬레이션 툴에 대한 얘기는 거의 찾아볼수가없네요..

안녕하세요 질문 있어서 댓글 드립니다.

결국 CMTF는 높아야 좋은건가요??

그리고 개인적으로 포토 공정에 대해서 궁금한게 많은데 혹시 질문도 받아주시나요??