예방적 품질관리 / 반응적 품질관리 / 품질관리 문화 구축

최고의 품질을 이루기 위해서는 가치 사슬의 첫 단계인 개념정의 및 제품 설계부터 품질 경영이 시작되어야 한다.

(1) 예방적 품질 관리

: 제품 개발부터 시장 출시에 이르는 전 과정 상에서 제품의 품질을 보장하기 위해 설계된 프로세스로서, 기존의 전통적인 제조 단계에서의 품질 관리를 확장하는 개념

(2) 반응적 품질 관리

: 제품 출시, 판매 이후의 품질 관리. 즉, 수리 및 애프터서비스, 고장 처리 및 지속적인 개선 프로세스 등을 의미

(3) 품질관리 문화

: 최고의 품질을 달성하기 위해서 기업 내 여러 부서 간의 협업이 필요,

예를 들어 품질 책임자가 CEO에게 직접 보고하는 방식으로 변화를 시도하고 있음

품질 4.0 = 품질 경영 시스템의 digital transformation

- 빅데이터

- 애널리틱스

- 연결성

- 협업

스마트 품질경영 혁신방안

(1) 실시간 커뮤니티 피드백을 제공하는 방안

-> sns같은 커뮤니티에서 피드백을 활용, 그렇지만 이런 데이터는 비정형 데이터(텍스트)라서 이걸 텍스트마이닝 하여 품질 문제 개선에 활용한다.

(2) 원격 진단 및 유지 보수

-> 예측 진단 솔루션 (설비 상태 모니터링, 향후 패턴 예측, 오작동/고장 사전 예측)

-> 원격 유지 보수 솔루션

(3) 고도화된 공급망 품질관리

예시

- 공정 모니터링 시스템의 품질 예측 및 불량 요인 분석 알고리즘 개발

(1) 공정변수와 품질 계측치의 상관관계를 파악할 수 있는 지표 도출

(2) 공정변수를 통하여 품질 계측치를 예측할 수 있는 가상 계측 시스템 구축

(3) 공정의 이상감지 및 진단 모니터링 기법

군집 분석

- Cluster analysis : 각 객체의 유사성을 측정하여 유사성이 높은 집단으로 분류하는 분석 기법

- 군집 분석을 통해 유사 패턴을 가지는 공정변수 제거 (패턴이 동일하므로, 분류된 군집 내에서 대표 공정 변수를 추출)

- 즉, 군집으로 묶어서 그 군집을 대표하는 대표 변수만 추출해내는 방식

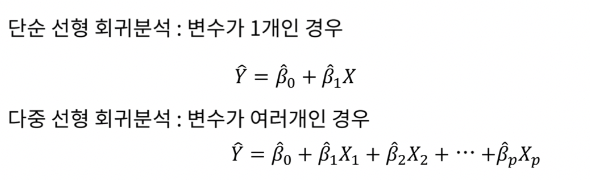

회귀 분석

- Regression analysis : 공정변수와 품질 계측변수를 통하여 회귀모형을 가정하고, 회귀모형을 통해 품질 계측치 예측 또는 통계적 추론을 하는 분석기법

- 다중회귀분석(multiple regression analysis) : 공정변수 2개 이상, 품질 계측변수 1개 이상

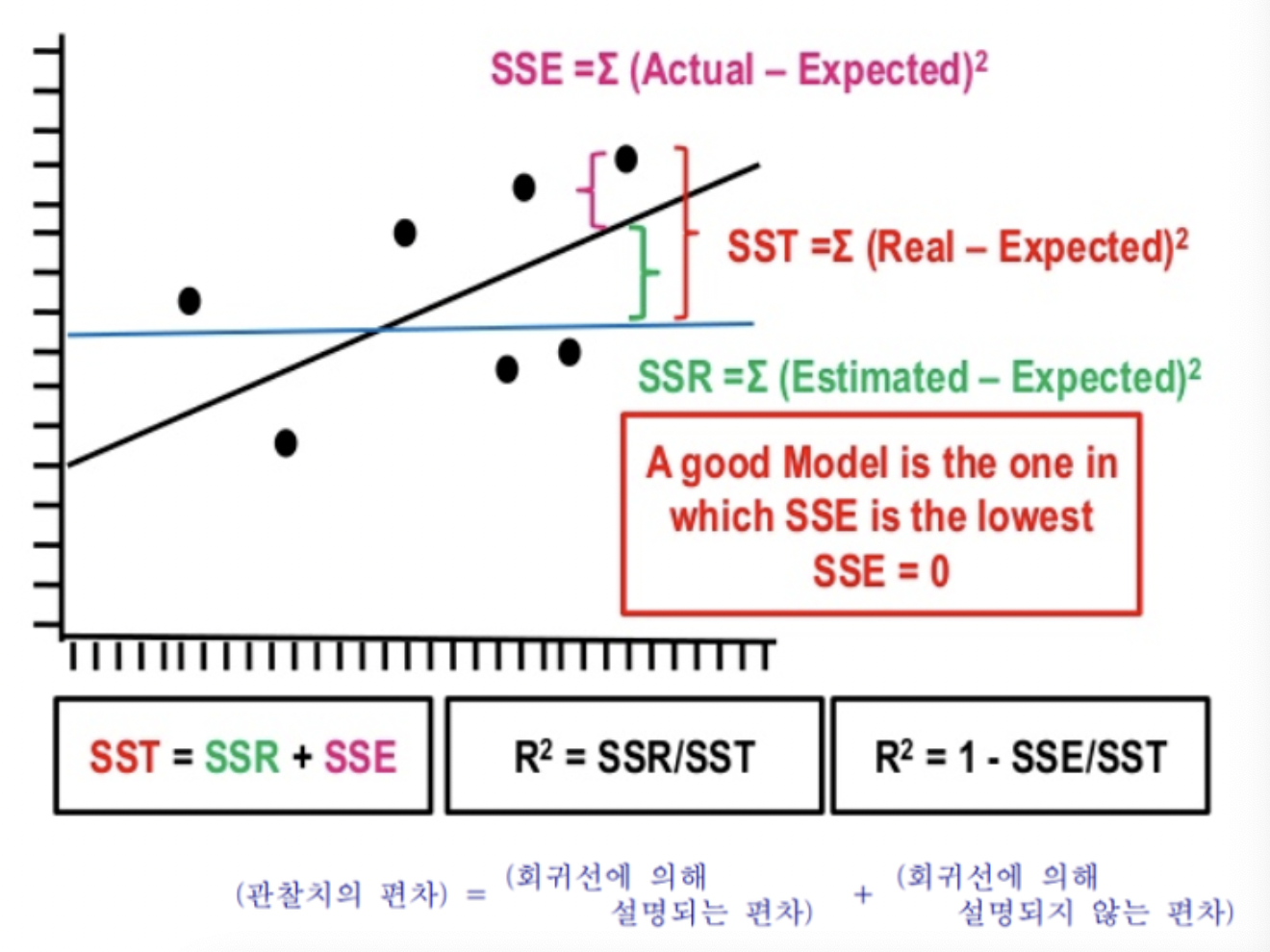

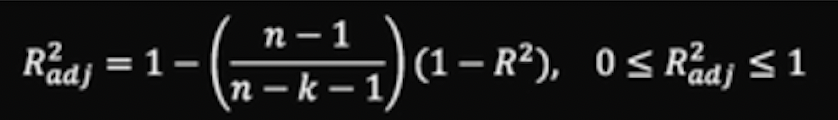

- 회귀 모델의 설명력과 예측력

(1) 설명력 (결정계수)

-> 표본으로 추정된 회귀선이 관찰치를 얼마나 적절히 설명하는가.

변동의 비율. 일반적으로 0.8 이상이면 설명력이 높다고 판단한다.

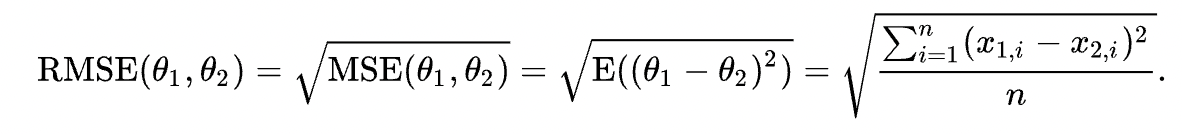

(2) 예측력 (RMSE, RMSEP)

평균예측오차 (평균제곱근편차)

-

변수 선택법

: 품질 계측치에 영향을 주는 주요 공정변수 도출 (품질 계측치에 영향을 주는 공정변수만을 선택하고, 나머지는 제거한다) -

주성분회귀 및 부분최소제곱회귀

(1) 주성분회귀 : 공정변수의 정보(변동)을 주성분이라 불리는 변수로 변환한다.

-> 상위 몇개의 주성분만으로 전체 공정변수의 정보를 80%이상 설명할 수 있게 된다.

(2) 부분최소제곱분석 : 공정변수와 품질계측치의 정보를 잠재변수로 변환한다.

-> 주성분회귀에서의 주성분 = 부분최소제곱분석에서의 잠재변수 (비슷한 개념인 것 같다)