안녕하세요! 첫 Velog 포스팅이네요 ㅎㅎ Naver Blog를 운영하다 뭔가 교육 들은 것에 대해 필기를 정리한 또 다른 플랫폼이 필요하다고 생각해서 Velog를 시작하게 되었습니다!

GitHub Blog도 생각해봤지만 개설하는 자유로운 포스팅이 어렵겠더라구요. 양식에 대한 자유로움을 추구하는 사람은 GitHub Blog가 더 적합하겠지만 저처럼 글 쓰는 것 자체에 중점을 두는 사람은 Velog가 더 적합해 보였습니다 ㅎㅎ

찾아오신 [LG Aimers] 시리즈는 LG에서 이번에 처음으로 시행한 AI 전문가 양성 교육을 들으면서 필기한 내용들을 정리하는 목적으로 쓰여집니다.

수업을 들으면서 날 것 그대로의 내용을 담다보니 이것 자체만으로는 이해하시기 어려울 것으로 예상됩니다.

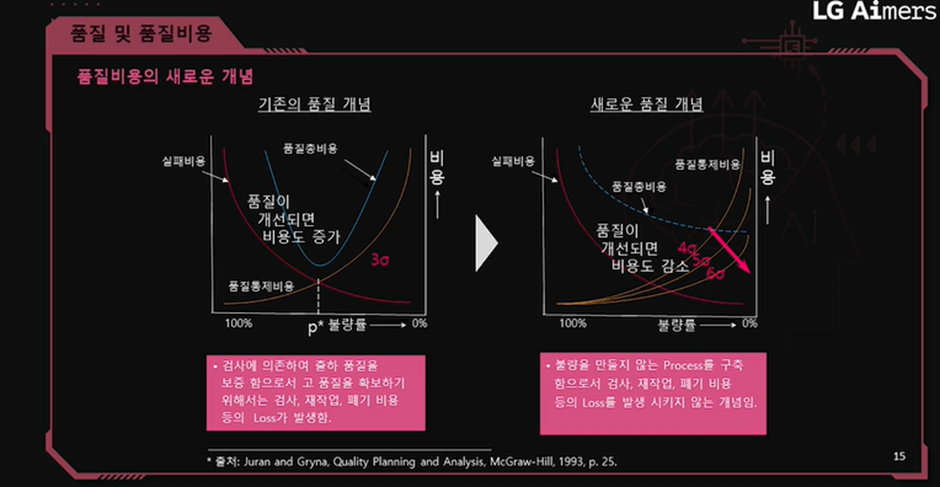

품질 및 품질비용

품질 : 규격에 부합하는 것

- 선험적 관점 : 고객이 뭔지 안다

- 제품 관점 : 성분과 속성 함량 차이

- 사용자 관점 : 용도 적합성

- 제조관점 : 요구사항에 부합되는 정도

- 가치관점 : 가격이 적절해야 한다

품질의 구성요소

- 제품특징 : 판매수익 증대에 기여 // 무결함 : 비용감소에 기여

- 현대의 품질 (ISO 8402) : 소비자의 암묵적 니즈 파악이 중요

품질의 요소

- 요구품질 : 서비스 사용자 입장에서 요구하는 품질

- 설계품질 : 추상적인 요구품질을 기업 사정에 맞게 설계도면에 반영한 것

- 소비자 니즈를 파악하더라도 이를 기업이 감당 못하면 소용x 많은 것을 고려해야함

- 제조품질 : 설계품질과 비교하여 얼마나 잘 제조했는가?

- 시장품질 : 실제 사용 후의 욕구 충족, 보전, 신뢰성을 고려한 품질

품질의 8가지 차원

: 성능 / 특징 / 신뢰성 / 적합성 / 내구성 / 서비스성 / 심미성 / 인지품질

제품과 서비스가 아무리 훌륭하더라도 고객에게 수용되지 않으면 의미가 없다.

- 고객 지향적인 품질 정의가 중요하다!!

저품질 비용은 프로젝트 향상의 기준 척도가 될 수 있음 (loss function같이)

실제로 드러난 실패비용은 전체 비용의 극히 일부에 불과하다.

But 고품질 -> 높은 판매가격 형성의 “근거”가 될 수 있음

비용의 종류 - 예방비용 : 불량이 안 나도록 하는 비용

- 평가비용 : 품질수준 유지에 필ㅇ한 비용

- 실패비용

– 내부실패비용 (기업 내부에서 발생)

– 외부실패비용 (고객관련 발생)

↑ 제조 품질이 중요하다!! 애초에 불량을 안 만들면 비용이 들지 않는다는 내용

산포 발생

이상 원인 : 비정상적 요인에 의해 발생

– 재료불량, 비숙련 -> 큰 변동을 일으킴

SPC(Statistical Process Control)의 필요성과 개념

SPC의 정보원 : ERP, MES

SPC

공정에서 요구되는 품질과 목표를 달성하기 위해 통계적 방법으로 공정 효율을 높이는 관리방법

S : 통계를 사용하여 / P : 품질에 영향을 주는 요소를 파악하고 / C : 품질개선을 위한 관리 활동

모니터와 관리

공정 입력(X’s)과 출력(Y)의 관계를 파악!

SPC의 가장 큰 적 : 품질 변동

- 아무리 잘 통제해도 어느 정도 변동은 발생할 수밖에 없음 (대부분 우연원인) [제거힘듦]

- 그러나 이상원인으로 인한 품질변동은 제거 가능하므로 시스템적 조치 필요

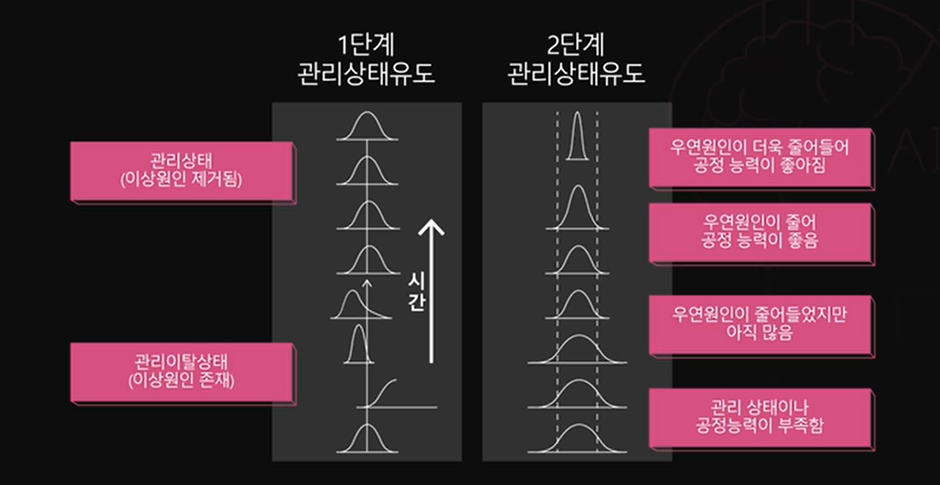

공정능력 향상

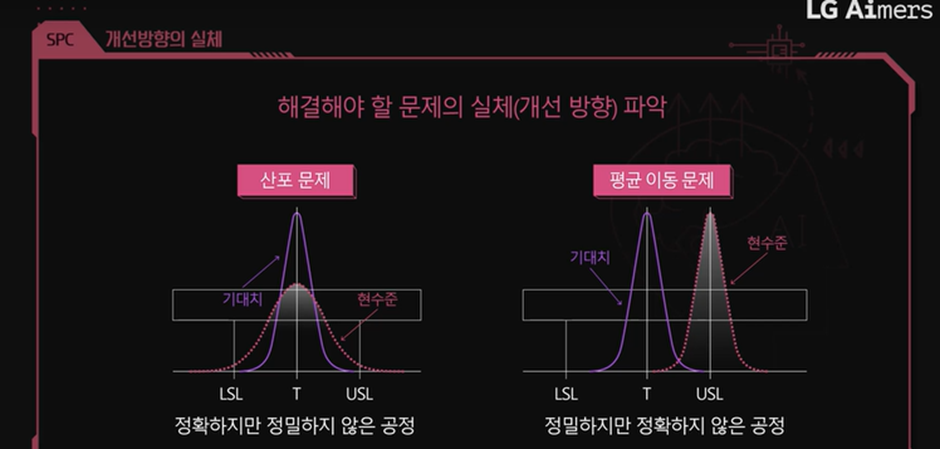

↑ 이런식으로 분포도를 통해서 관리상태를 설명하고자 함.

상황에 따라 분포가 다름 기대치와 현수준의 분포 상태 차이를 고려하여 실제 문제를 파악한다는 내용

- 제거할 수 있는 이상원인을 제거시키고, 우연원인은 최대한 감소시킴!!

- 균일한 품질 수준 달성 가능

품질개선도구

QC 7가지 도구 : 품질 개선을 위해서는 모든 요소(4M)을 대상으로 지속적인 개선이 요구된다.

- 파레토 차트, 특성요인도, 체크시트, 히스토그램, 산점도, 그래프, 관리도

를 통해 품질 관리!! - 쉽다 / 누구나 사용 가능 / 넓은 적용 범위 / 유용하다

계량값 관리도 (Xbar – R)

연속적 특성을 가지는 변수에 적합한 관리도

- Xbar : 좋지 않은 군간 변동을 감시 (공정 평균의 안정성 판단) – for mu

- R : 좋지 않은 군내 변동을 감시 (산포의 변화를 판단) – for sig

스마트 품질 경영

복잡해지는 소비자의 요구에 맞게 품질 관리도 개선되어야 하나, 많은 기업들이 트렌드를 따라가지 않는 것이 현실

-> 품질 4.0 : ICT융합을 통해 품질관리 기술 개선 도모

스마트 공장

환경,안전 고려 -> 역동적인 시장에 능동적 대응 가능한 시스템 – 실시간 데이터를 활용하여 비즈니스 최적화 도출

가치사슬 전반에 품질 관리는 필수적 -> 첫 단계인 개념정의/설계부터 품질 관리가 필요함

- 예방적 품질관리 : 모든 과정의 품질을 보장하기 위해 설계된 프로세스

- 반응적 품질관리 : 판매 이후의 지속적 품질관리

품질 관리 문화가 기업에 정착되는 것이 중요하다~

품질 4.0

빅데이터

4V : Volume / Variety / Velocity / Veracity

Analytics

설명적[what] / 진단적[why] / 예측적[will -> SPC & ML] / 처방적(규범적)[처방]

연결성

IoT 기반의 작업자, 제품, 설비, 프로세스끼리의 연결성 보장

- 실시간 피드백 공유 가능

협업

품질 이슈는 여러 부서에 걸쳐있음

물론 빅데이터 분석은 되면 좋지만 안 될 가능성도 매우 큼 (데이터 확보가 쉽지 않음)

스마트 품질경영 개선방안

실시간 커뮤니티 피드백 제공 / 원격진단 및 유지보수[고장 예측] / 공급망 품질관리 고도화

Clustering – Feature Selectin (By Regression) – Monitoring (이상치가 발견됐을 때 해당 수치에 기여한 변수 표시)

신뢰의 개념과 중요성

품질비용을 감소시키는 것이 중요함(잠재 risk) -> 품질은 예측 가능하고 통제 가능해야함

신뢰성 : 주어진 환경, 시간동안 기능을 수행할 확률

품질은 정적 요소지만 신뢰성은 동적 요소라는 차이가 있음

품질 관리보다 신뢰성 관리가 더 어렵게 때문에 지금까진 신뢰성을 살짝 등한시 했음

신뢰성 분석

고장의 원인 : 취약한 설계 / 과부하 / 강도를 초과하는 부하 / 마모 / 시간 / 잠재 오작동 / 오류

신뢰성 척도

1. 시스템 부품 고장

2. 고장

3. 수명분포

- 시간 내에 고장날 확률로서 신뢰성을 정의하는 것 (포아송 분포!)

그 외에도….. 신뢰도, 순간 고장율, 평균 고장율, 고장시간, 고장간격, 보전도, 가용도 등이 있음

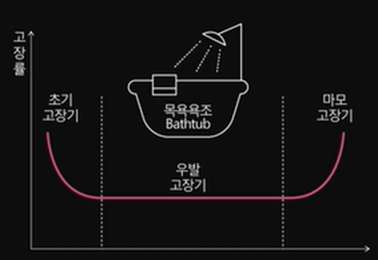

↑ 고장율을 나타내는 데에 많이 쓰이는 욕조 곡선. 각 단계에 맞는 원인과 대책이 존재한다.

그 중 백분위 수명(Percentile Like)은 부품 x%가 고장나는 시점으로 제품 교체 시기 정도로 해석할 수 있을것같다. B_n 으로 나타냄

신뢰성 데이터

수명데이터 : 고장 or 정상 -> Binary [가속수명시험]

성능데이터 : 시간에 따른 성능 -> Continuous [가속열화시험]

종류 : 완전(전부 고장날 때까지 시험) / 정시중단(특정 시간까지 시험) / 정수중단(n개가 고장날 때까지 시험) / 구간(특정 시간의 구간별로 측정)

신뢰성 분포와 신뢰성 척도

지수분포

시간에 따라 독립적으로 나타남 -> 고장률 함수에 지수 분포를 사용함

#무기억성 : 시간과 관계없이 평균 수명과 동일 -> 작동하는 동안엔 새 상품과 같다

- 10분당 1대가 버스가 올 때, 5분동안 기다리는 동안 안 오면, 2분 안에 올 확률은 처음 2분을 기다릴 때 올 확률과 같다 => 즉, ‘마모성’을 고려하지 않음!!!

- 사용중인 제품은 확률적으로 새것과 같다. -> 미리 교체할 이유가 없다

감마분포

지수분포가 일반화된 분포, 지수 확률분포의 합!

- 평균, 분산은 지수 분포 k 개를 합한 것과 같게 된다.

- 포아송을 따르는 k개의 사건의 발생 시간 확률 분포 -> 감마분포

- 특정 시간동안 ‘얼마나 많이’ 해당 사건이 발생할 건가의 확률 분포 -> 포아송 분포

와이블 분포

신뢰성에 있어 가장 많이 사용되는 분포

알파 : 척도모수 베타 : 형상모수[모양이 바뀜]

베타=1일 때 지수 분포와 비슷하게 됨(고장률이 일정해짐)

베타에 따라 여러가지 분포로 표현할 수 있기 때문에 가장 많이 쓰이는 분포임!

지수분포 : 주로 어셈블리, 시스템의 수명분포에 사용

와이블 분포 : 부품의 수명분포에 사용

정규 분포

평균 0, 분산 1이면 표준정규분포라고 함

많이 봤던 거

CLT에 따라 분포가 다르더라도, 그 표본의 평균 분포는 정규분포에 따르게 됨 (“평균의 분포다!!”) (n>25 or n>30)

대수정규 분포

정규분포를 따르는 확률변수에 로그를 취하면 대수정규분포를 따른다는 말

정규분포에 로그만 취하면 되기 때문에 널리 사용됨

베르누이 분포

이항 분포의 대표적 분포. 성공과 실패로 나뉘는 경우의 확률변수를 베르누이 확률변수라고 함

포아송 분포

일정한 단위 시간에 발생하는 사건의 수를 표현할 때 사용하는 분포

평균과 분산이 mu로 같다는 점이 특징!

ICT기반 예지보전

고장 후 교체비용이 예방보전 비용보다 높게 발생

- 고장 안 나게 유지보수를 잘 해야한다…!

- 안전하고 경제적으로 운전될 수 있는 조건으로 장비를 유지해야 한다!

결국 비용을 절감하기 위한 목적

사후보전 : 장비가 고장 나고 수리하는 것

- 고장이 나도 상관 없는 경우에 많이 적용

예방보전

TBM(시간기준보전) : 특정 주기가 되면 무조건 수리

[over maintenance, 수리기간 사이에 고장 가능성, 주기를 잘 결정하는 것이 중요함]

CBM(상태기준보전) : 정기적으로 시스템을 모니터링하여 열화 기준에 도달하면 수리

[모니터링 체계에 비용이 발생함, 더 많은 인력 요구될 가능성]

TBM에 비해 CBM은 아직 연구가 덜 됨 -> 필요한 기반 시스템이 더 많기 때문!

예지보전은 설비의 잔여수명을 미리 예측하고 유지보수 하여 수명을 늘리고 비용을 최소화 시키는 것이 목적이다!

CBM 추진 방법

1. 목적은 무엇인가

2. Unit 단위인가 부품 단위인가

3. 성능열화상태가 파악 가능한가

4. 파라미터로 생각할 수 있는 것은 무엇인가(변위? 속도? 가속도?)

5. 파라미터의 측정 방법은 무엇긴가

6. 정기적인 장비 검사

7. 파라미터와 열화간의 상관관계 파악

8. Threshold 설정(이정도 되면 고장이야!)

9. 고장난 것을 분해 조사

10. 상관 관계 입증

11. 지속 관리 가능한 시스템 구축

PHM

건전성 예측 관리 -> 고장을 미연에 방지하는 것을 연구하는 학문

1) 신호 전처리 : 신호에서 유의미한 특성을 추출하는 과정 (푸리에 변환, 웨이블릿 변환)

2) 특징추출 : Hurst 지수, PCA를 이용하여 중요한 특징을 추출해냄

3) 이상진단 및 예측 : 추출된 특징으로부터 관리도를 통해 진단 및 예측수행(DL과 SVM활용)

4) 최적의사결정 시스템 구축 : 어떻게 수리? 언제 수리? 와 같은 의사결정 알고리즘 필요