자율주행 시장 동향

미래 모빌리티 메가 트랜드 : CASE

C : Connectivity , A : Autonomous , S : Shared , E : Electrification

여기서 서비스 관점인 S를 제외하고 ACE라고도 불림

Autonomous Driving : 운전자 개입 없는 자율 주행 고도화

Connectivity : 고도화된 연결형 자율주행 -> 안전 및 교통관리 효과성 극대화

Electrification : 높은 에너지 효율

자율 주행 고도화

0단계 : 수동 운전

1단계 : 주행 보조로 발을 떼고 속도 제어만

2단계 : 부분적 자율주행 손도 떼고 운전 가능

3단계 : 조건적 자율주행 (그러나 항시 주변 상황을 주시해야함)

4단계 : 고도 자율주행 (유사시에만 통제)

5단계 : 안전 자율주행 (mind off까지 가능)

자율주행 자동차는 음주운전과 같은 문제들을 감소 시킬 수는 있지만, 윤리적 문제, 책임 소재의 문제가 아직 남아있음.

그리고 인간은 기계를 100% 신뢰할 수는 없다는 것도 한 몫함.

그래도 35년이 되면 판매 차량 중 25% 정도가 자율주행 차량일 것으로 예상됨

시장도 점점 커지는 중

자율주행 센서

Camera, Radar, LiDAR가 핵심기술 // 고도 자율 주행을 쥐해서는 V2X 통신 오디오 기술이 필수다!

주행 단계가 높아질수록 센서의 중요성은 높아지고 있고 Pod 기술로까지 발전중

센서 Pod : 모든 센서의 일체형 모듈

아직까지 Camera, Rarar, LiDAR 모두 발전이 필요함

레이더가 극도로 발전하면 라이다를 대체할 수 있음 -> 레이더의 수율이 중요하다!

레벨 3까지는 센서의 수로 증가 시켰지만, 레벨 4부터는 양보다는 질을 향상 시키는 쪽으로 발전하고 있음.

미래에 대응하려면 센서 단품, 센서 Pod에 대한 솔루션 준비가 필요하다!

자율주행 센서별 비교

Radar : 장거리, 속도 빠름, 악천후와 저조도에서 매우 우수, 소비전력에서도 우수

카메라 : 해상도에서 우위, 색상, 공간, 가격면에서 우수함

LiDAR : 사물의 형상과 공간 , 해상도에서 매우 우수

각자의 장단점이 명확하기 때문에 하나로 모든 것을 대체할 수는 없다.

그리고 현재의 카메라 기술로는 사람의 눈을 대신할 수 없다!

자율주행 플랫폼 동향

Zoox : 자율주행 레벨 5 형태의 택시

Waymo : 레벨 3~4 (군집주행) 형태의 물류 중심

Cruise : 레벨 4~5 형태의 택시

자율주행 강자인 테슬라, 엔비디아, 모빌아이 모두 방향성이 매우 상이함

테슬라 : 딥러닝, 카메라 만으로 승부

엔비디아 : 칩셋의 성능 강화

모빌아이 : 차량 별로 다른 전략

Radar 제품의 이해

Radar : Radio Detection And Ranging의 약자

전자파의 반사 시간을 이용하여 시간과 속도를 측정하는 기술

아주 오래된 기술이지만 매우 다양하게 사용 중

차량에 사용되는 것은 ADAS 레이더

거리 측정

ToF : 송신된 전파가 반사되어 돌아오는 시간으로 구할 수 있음

반사가 오래 걸리는 만큼 멀리 있다고 할 수 있음

- 구형파(Pulsed Radar) : 진폭을 높여서 신호를 멀리 보내는 군사용!

- 연속적 삼각파(FMCW Radar) : 시간에 따라 선형적으로 변하는 삼각형 형태의 파형을 보냄

-> 이론적으로 삼각지대가 없고 싸서 상업용으로 많이 사용

속도측정

도플러 효과 이용!!

가까워지면 주파수가 커지고, 멀어지면 주파수가 낮아짐 -> 속도가 빠를수록 도플러 주파수가 커지게 된다!!

각도측정

Array 안테나로 수신되는 신호의 위상차로 각도와 위치 파악

안테나 배열 수가 많을수록 빔 폭이 Sharp 해짐 -> 각도 정보를 촘촘하게 확인할 수 있다!

= 각 해상도가 높다!

Main Chip의 채널 수 = 안테나 Array 수

여러 안테나에서 수신된 신호의 위상차를 이용해 각도를 측정함!!

레이더의 핵심 기술

안테나 : 12채널 기반 array 안테나 활용 (현재까지 192채널까지 확장)

mmWave회로 : transmission loss를 최소화 시키는 기술 필요

SW : 신호처리, Perception 알고리즘은 영상 처리 소프트웨어 영역에 속함

기구 : 전파 투과율 최적화 설계가 필요함

레이더의 종류

In-Cabin : 실내에 장착(~10m) – 방치된 유아 감지 기능, 벨트 착용 알람, 차량절도 방지에 사용

SRR : 측후방에 장착(~10m) – 사각지대 감지, 주차보조, 교통정체시에 사용

MRR : 전방에 장착(~180m) – 충돌방지에 사용, 보행자 감지, 정면/후면 충돌 감지에 사용

LRR : 차량 전방에 장착(250m 이상) – Smart Cruise(고속도로 자율주행) ,충돌방지에 사용

레이더 기술 동향

2D에서 4D로 발전하고 있음

레벨 4 이상에서는 4D 기술이 필수!!

레이더 칩셋

10~140 기가까지 사용 가능

응용분야에 따라 최적 레이더 대역이 다르기 때문에 솔루션 사전 성능 비교가 필요하다.

보통 차량은 60, 77, 79 기가를 사용함!

레이더 시장 동향

전체적으로 계속 성장해나갈 것으로 예상됨.

안전 기준 강화로, 신차에는 의무적으로 레이더를 장착해야 하는 법안이 마련되면서 수요는 점차 증가하고 있음.

그러나 그 필요성에 따라 고해상도 레이더도 요구되고 있음.

Radar 제조 공정

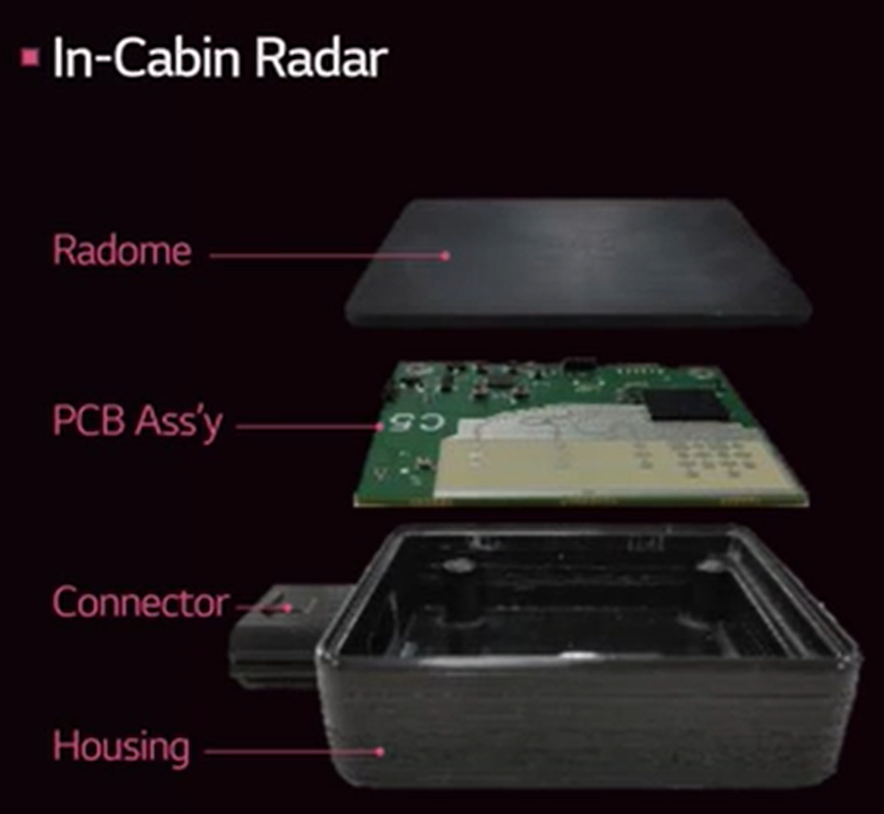

In-Cabin Radar : ROA 레이더

: 차량 내에 부착하여 뒷좌석 승객의 유무 확인

Radome : 탑 케이스 / PCB Ass’y 모듈 / Housing 로 구성됨

SBR : 5명의 탑승자 위치를 정확하게 파악하는 기술

레이더 제품의 조립 공정도

ICT : PCB의 테스트 포인트를 통해 각 부품의 RLC값을 확인하여 불량 검출

F/W Down : 펌웨어 다운로드, 레이더 메모리에 펌웨어를 넣는 과정

DC Test : 제대로 동작하는지 입력 전원을 넣어 기본 기능 확인

Routing : Array상태로 있는 PCB를 분리 – 레이저(정밀), 블레이드(저렴) 방식이 있음

TIM : 써멀 바르는 단계, 발열 성능에 주요한 영향을 미치는 공정

Shield Plate를 씌우고

TIM을 재도포함

Pree-Fit : PIN과 PCB를 연결하는 공정 – 체결 압력에 따라 PCB에 영향을 줌

Screw 체결 : 높이와 토크가 관건

Sealant 도포 : 케이스 밀폐를 위한 공정

Calibration EOL : 성능에 영향이 없는지 최종 점검

가인자 공정

Calibration 공정 수율에 영향

TIM : 써멀을 잘 발라 발열을 제어함

TIM 재질은 좋을수록 너무 비싸지므로 발열원에 따라 적절한 선택이 필요

PIN 검사 : 수평/수직 높이 측정

도포량 : Housing과 Metal Plate 사이의 도포량 // PCB와 Metal Plate 사이의 도포량 측정

제대로 골고루 도포가 잘 되지 않으면 많은 문제를 일으킴

Press-Fit : PIN과 PCB를 연결하는 공정 -> 체결 압력에 따라 PCB “평탄도”에 영향

체결 시 평행하게 안착하게 하는 기술이 핵심!!!

평행하지 않으면 PIN이 휘거나 손상됨

압입력 : 체결시 하중 압력 측정

PIN 노이 : 수직 높이 측정

Screw 체결 : 나사 조이는 공정

토크 : 일정한 압력으로 스크류를 조이는 것(주기적으로 확인)

Screw 높이 : LVDT를 이용하여 높이 검사 동시에 진행

PCB 평탄도 : 레이더 성능에 매우 큰 영향

- 최대한 평탄해야 하므로 3D Laser Scan으로 5점 만점에서 최댓값과 최솟값을 빼서 점수 측정

Radome Assembly

도포량 : 실란트 도포량이 끊김 없는지 확인

압착시간 : Radome 접합 시간 확인

평행도 : Radome의 높이 측정

Radome의 평행도에 따라 레이더 방사 패턴 왜곡 현상이 발행할 수 있음

- 레이돔의 조립이 매우 중요함!!!

- Radome이 평행하게 조립되었는지 점검함 – Vision 검사(4점 만점해서 Max-Min)

Calibration 공정

조립 과정에서 오차 등에 의해 달라진 RF 성능이 편차가 없도록 조정해주는 과정

- RF 항목이 1000~2000개를 조정해야하고 원하는 구간에 들어오는지 확인하고 보정값을 메모리에 저장해야함

가장 중요하게 보는 RF 항목 : 각도 별, 안테나 별 RF 신호 크기의 이상 / 각도 별 안테나 방사 패턴 / 국가 규격 항목

- 불량 확인 시 폐기하게 되므로 “비용에 가장 큰 영향!!!!!”